スパッタコーティングは、その核心において、非常に薄く均一な材料層を表面に適用するために使用される物理蒸着(PVD)技術です。これは、真空中でプラズマを生成し、そのプラズマからのイオンを使用して「ターゲット」として知られるソース材料を衝撃することで機能します。この衝突により、ターゲットから原子が放出され、それが移動してコーティングされる物体上に堆積し、原子ごとに耐久性のある高品質の膜を形成します。

スパッタコーティングは単に層を適用する方法ではなく、原子レベルの衝撃プロセスです。この運動量伝達により、コーティング材料が基板の表面に統合され、他の多くのコーティング技術と比較して、優れた密着性、密度、均一性を持つ膜が得られます。

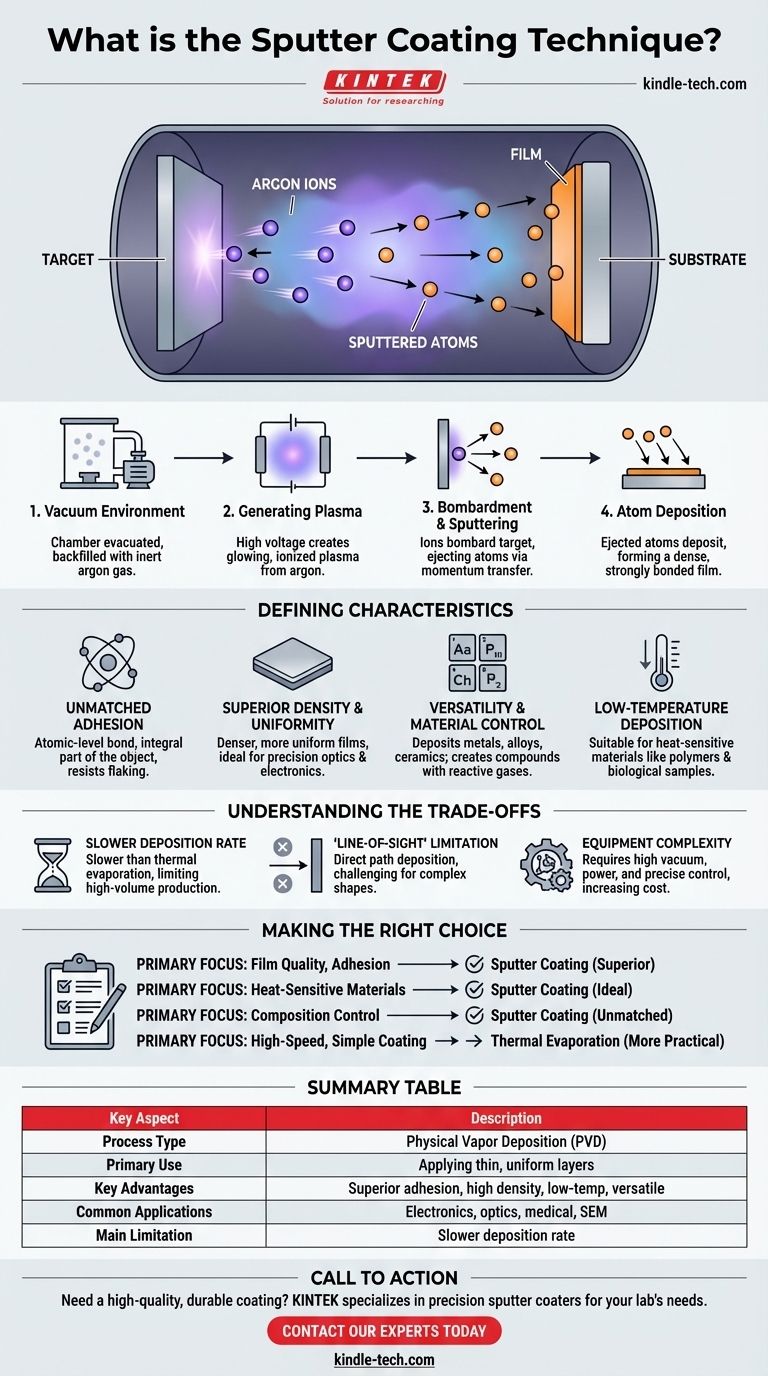

スパッタリングの仕組み:プラズマから膜へ

スパッタコーティングのプロセスを理解するには、制御された真空チャンバー内で発生する4つの異なる段階を把握する必要があります。

真空環境

まず、コーティングされる物体(基板)と堆積される材料(ターゲット)を真空チャンバーに入れます。すべての空気が排出され、ほぼ真空状態が作られます。

次に、チャンバーに少量の制御された不活性ガス、最も一般的にはアルゴンが再充填されます。

プラズマの生成

ターゲットとチャンバー壁の間に高電圧が印加されます。この電気エネルギーがアルゴン原子から電子を剥ぎ取り、正のアルゴンイオンと自由電子からなる発光性の電離ガスであるプラズマを生成します。

衝撃プロセス

ターゲットには負の電荷が与えられ、プラズマ中の正に帯電したアルゴンイオンが加速され、かなりの力でその表面を衝撃します。

この高エネルギー衝突は運動量伝達プロセスです。アルゴンイオンの衝撃により、ターゲット材料から個々の原子が物理的に叩き出される、つまり「スパッタリング」されます。

基板への堆積

スパッタされた原子は真空チャンバー内を移動し、基板上に着地します。これらの原子は高いエネルギーで放出されるため、基板の表面に埋め込まれ、信じられないほど強力な結合を形成します。

時間が経つにつれて、これらの堆積された原子が積み重なり、基板全体に薄く、緻密で、非常に均一な膜を形成します。

スパッタ膜の決定的な特性

スパッタリングは、他の方法では達成が難しい特性を持つ膜をもたらす、その独自の利点のために選ばれます。

比類のない密着性

スパッタされた粒子は高いエネルギーで基板に打ち込まれるため、結合は原子レベルで形成されます。コーティングは単なる表面層ではなく、物体の不可欠な部分となり、卓越した耐久性と剥離に対する耐性を提供します。

優れた密度と均一性

このプロセスは、真空蒸着などの他の方法よりもはるかに緻密で均一な膜を生成します。これにより、非常に薄く連続した膜(時には10ナノメートル未満の厚さ)の作成が可能になり、電子機器や光学部品の精密な用途に最適です。

汎用性と材料制御

スパッタリングは、純粋な金属、合金、さらには絶縁性セラミックスを含む幅広い材料を堆積させることができます。チャンバーに酸素や窒素などの反応性ガスを導入することで、酸化物や窒化物などの複合膜も作成できます。

低温堆積

プロセス自体は基板を大幅に加熱しません。このため、スパッタコーティングは、プラスチック、ポリマー、走査型電子顕微鏡(SEM)での分析用のデリケートな生物学的サンプルなど、熱に弱い材料をコーティングするための最良の方法の1つです。

トレードオフの理解

完璧な技術はありません。スパッタコーティングを効果的に使用するには、その固有の限界を認識する必要があります。

堆積速度 vs. 他の方法

スパッタリングは一般的に、熱蒸着と比較して遅いプロセスです。原子ごとの衝撃は高度に制御されていますが、厚い膜を形成するには時間がかかり、大量生産においては制約要因となる可能性があります。

「視線」の制限

基本的な形では、スパッタリングは視線プロセスです。スパッタされた原子は、ターゲットから基板まで比較的直線的に移動します。深いアンダーカットや内部表面を持つ非常に複雑な形状をコーティングすることは、高度な基板回転と操作なしでは困難な場合があります。

装置とプロセスの複雑さ

スパッタコーティングシステムにはかなりの投資が必要です。高真空環境、高電圧電源、精密なガス制御の必要性により、装置と操作はより単純なコーティング方法よりも複雑で高価になります。

目標に合った適切な選択をする

コーティング技術の選択は、膜の品質、材料の適合性、生産効率に関する特定の要件に完全に依存します。

- 膜の品質と密着性を最優先する場合: スパッタコーティングは、電子機器、光学部品、医療機器の重要な用途向けに、緻密で耐久性があり、強力に結合した膜を作成するのに優れています。

- 熱に弱い材料のコーティングを最優先する場合: スパッタリングの低温特性は、他の方法で損傷を受ける可能性のあるポリマー、プラスチック、または生物学的サンプルに理想的な選択肢となります。

- 組成制御を最優先する場合: スパッタリングは、複雑な合金を堆積させたり、ガスを混合して複合膜を作成したりする際に比類のない精度を提供し、高度な材料研究にとって不可欠です。

- 高速でシンプルなコーティングを最優先する場合: 究極の膜品質が重要ではない、要求の少ない用途では、熱蒸着の高速性と低コストの方が実用的な選択肢となる場合があります。

最終的に、スパッタコーティングを選択するということは、純粋な堆積速度よりも精度、品質、密着性を優先するという決定です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 主な用途 | 基板上に薄く均一な材料層を適用する |

| 主な利点 | 優れた密着性、高い膜密度、低温堆積、材料の汎用性 |

| 一般的な用途 | 電子機器、光学部品、医療機器、SEMサンプル調製 |

| 主な制限 | 熱蒸着などの方法と比較して堆積速度が遅い |

研究室の材料に高品質で耐久性のあるコーティングが必要ですか?

KINTEKは、優れた密着性と均一性を持つ高品質な薄膜を実現するために、スパッタコーターを含む精密な実験装置を提供しています。デリケートなポリマー、高度な合金を扱っている場合でも、研究のために正確な組成制御が必要な場合でも、当社のソリューションはお客様の特定の実験室のニーズを満たすように設計されています。

今すぐ当社の専門家にお問い合わせください。当社のスパッタコーティング技術がお客様の結果をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 不消耗型真空アーク溶解炉

- 真空歯科用ポーセリン焼結炉