あらゆる粉砕作業において、粉砕メディアは粒度縮小の能動的な媒体です。これは、ミルから処理される材料へエネルギーを伝達する直接的なメカニズムとして機能します。このメディアの特性、主にそのサイズは、全体的な粉砕効率を左右する最も重要な要素であり、その効率は粒子破砕の有効性と消費電力の両方で測定されます。

効率的な粉砕の核心原則は、最大のメディアや最小のメディアを使用することではなく、メディアの衝撃エネルギーを材料の特定の破砕要件に合わせることです。適切なメディアは、非効率な衝突で電力を浪費することなく、粒子を効果的に破砕するのに十分なエネルギーを供給します。

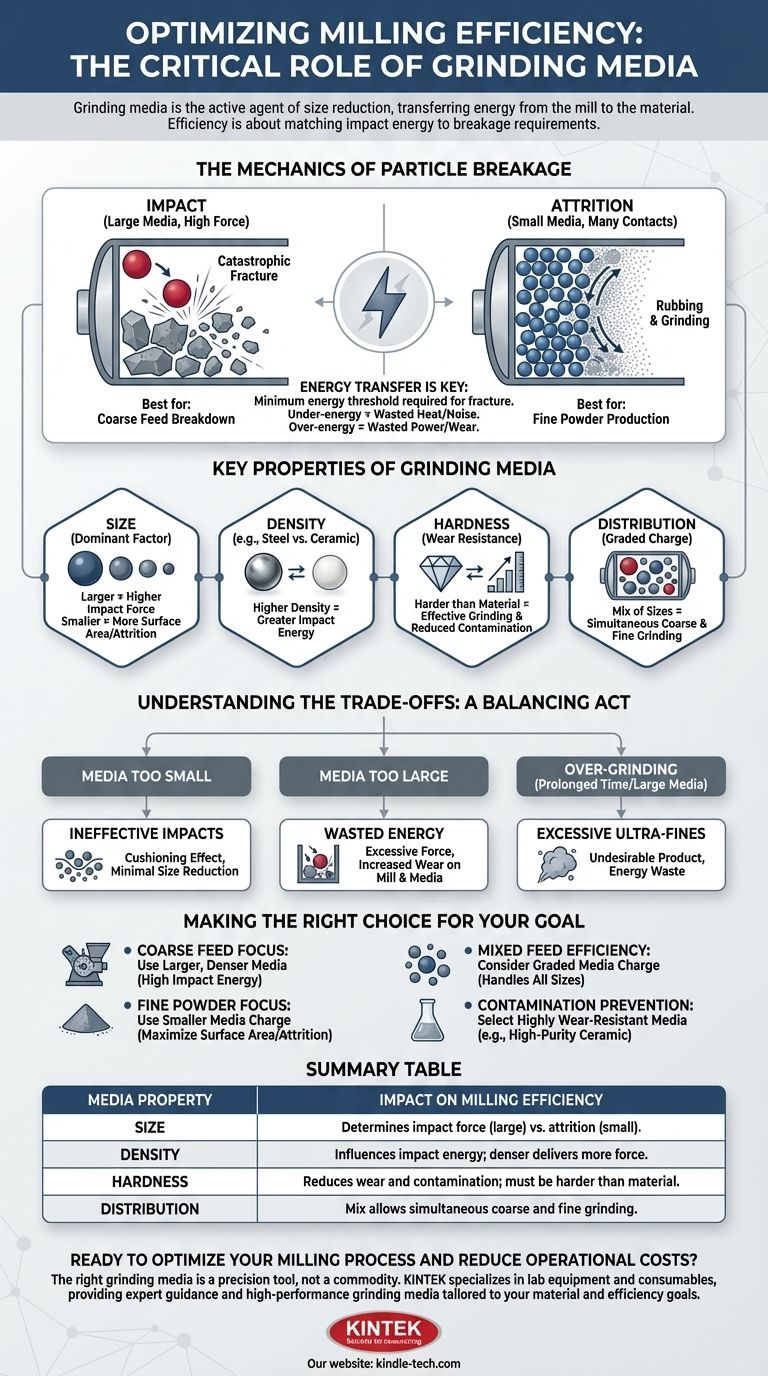

粒子破砕のメカニズム

効率を理解するには、まず粉砕メディアがどのように機能するかを理解する必要があります。メディアは、ミルのバルク回転エネルギーを、粒子を分解する局所的な高エネルギーイベントに変換する橋渡し役を果たします。

衝撃 vs. 摩耗

粒度縮小には2つの主要なメカニズムがあります。衝撃は、大きなメディアが落下して材料に衝突し、壊滅的な破砕を引き起こすときに発生します。摩耗(またはアブレーション)は、メディアと粒子が互いに滑り合うときに発生する摩擦および研削作用であり、非常に微細な粉末の製造に適しています。

メディアサイズの役割

粉砕メディアのサイズは、これらのメカニズムのどちらが優勢であるかを直接決定します。

大型メディアは、ミルの回転によって持ち上げられると、より大きな力で落下し、高エネルギーの衝撃を生み出します。これは、大きく粗い供給材料を分解するために不可欠です。

小型メディアは質量が小さく、衝撃力も低くなります。しかし、小型メディアの充填物は、接触点と総表面積がはるかに多く、微粉砕に必要な摩耗を促進します。

エネルギー伝達が鍵

すべての粒子は、破砕を起こすために特定の最小量のエネルギーを必要とします。メディアからの衝撃エネルギーがこの閾値を下回ると、破砕は起こらず、エネルギーは熱と騒音として無駄になります。エネルギーがはるかに高すぎると、過粉砕やミルライニングへの不必要な摩耗を引き起こし、エネルギーが無駄になる可能性があります。

粉砕メディアの主要な特性

サイズが主要な要素である一方で、効率の全体像を把握するには、粉砕プロセスを微調整する他の特性を考慮する必要があります。

メディア密度

メディア材料の密度(例:スチール vs. セラミック)は、衝撃エネルギーに直接影響します。同じサイズのボールでも、密度の高いボールは密度の低いボールよりも大きな力で衝突し、硬い材料の破砕により効果的です。

メディア硬度

メディアは、効果的であり、摩耗に耐えるために、粉砕される材料よりも硬くなければなりません。メディアの摩耗は直接的な運用コストであり、医薬品や食品加工などの業界では重要な懸念事項である、最終製品への望ましくない汚染を引き起こす可能性もあります。

メディア分布(充填)

多くの場合、最も効率的なアプローチは、さまざまなサイズのメディアを混合した段階的な充填を使用することです。大きなボールは粗い供給材料を処理するために分離し、小さなボールは生成された細かい粒子を処理します。これにより、ミルは粗粉砕と微粉砕を同時に実行できます。

トレードオフの理解

粉砕効率の最適化は、バランスの取れた行為です。間違ったメディアを選択すると、重大な運用上の問題が発生し、資源が無駄になります。

非効率な衝撃の問題

供給材料に対して小さすぎるメディアを使用することは、よくある間違いです。粒子は低エネルギーの衝撃を単に「緩衝」するだけで、粒度縮小は最小限に抑えられ、エネルギー消費が無駄になります。ミルは稼働しますが、効果的に粉砕されません。

無駄なエネルギーの問題

逆に、材料に対して大きすぎるメディアを使用することも非効率です。高エネルギーの衝撃は、破砕に必要な量を超えている可能性があり、エネルギーが無駄になります。これにより、メディアとミルライナーの両方に過度の摩耗が生じ、メンテナンスコストが増加する可能性もあります。

過粉砕のリスク

大きすぎるメディアを使用したり、ミルを長時間稼働させたりすると、過粉砕と呼ばれる現象で、過剰な量の超微粒子が生成される可能性があります。これは最終製品にとって望ましくない場合があり、それらの粒子を生成するために使用されたエネルギーの無駄を意味します。

目標に合った適切な選択をする

最適なメディアを選択するには、出発材料と目的の最終製品を明確に理解する必要があります。

- 粗い供給材料の分解が主な焦点である場合:初期破砕に必要な高衝撃エネルギーを提供する、より大きく密度の高い粉砕メディアを選択します。

- 非常に微細な粉末の製造が主な焦点である場合:表面積を最大化し、微粉砕に必要な摩耗を促進するために、小型メディアを充填します。

- 混合供給サイズで効率を最大化することが主な焦点である場合:粗い粒子と細かい粒子の両方を単一のプロセスで処理するために、さまざまなサイズのメディアを混合した段階的なメディア充填を検討します。

- 製品汚染の防止が主な焦点である場合:密度の低さを補うために他のパラメータを調整する必要がある場合でも、高純度セラミックなどの耐摩耗性の高いメディアを選択します。

最終的に、粉砕メディアを単なる商品ではなく精密なツールとして扱うことが、効率的で費用対効果の高い粉砕作業を実現するための鍵となります。

要約表:

| メディア特性 | 粉砕効率への影響 |

|---|---|

| サイズ | 衝撃力(大型メディア)と摩耗表面積(小型メディア)を決定します。 |

| 密度 | 衝撃エネルギーに影響します。密度の高いメディア(例:スチール)はより大きな力を伝達します。 |

| 硬度 | 摩耗と汚染を低減します。粉砕される材料よりも硬くなければなりません。 |

| 分布(段階的な充填) | さまざまなサイズの混合により、粗粉砕と微粉砕を同時に行い、効率を高めます。 |

粉砕プロセスを最適化し、運用コストを削減する準備はできていますか?適切な粉砕メディアは精密なツールであり、商品ではありません。KINTEKは、ラボ機器と消耗品を専門とし、お客様の材料と効率目標に合わせた専門的なガイダンスと高性能粉砕メディアを提供しています。お客様の特定の用途について話し合い、ラボの優れた粉砕性能を引き出すために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- アルミナジルコニア製グラインディングジャー・ボール付きラボ用ボールミル

- 瑪瑙製グラインディングジャーとボールを備えたラボ用ジャーミル

- 実験室用プラネタリーボールミル 回転ボールミル

よくある質問

- ボールミル処理は何のために使われるのか?材料の粉砕、合金化、混合のガイド

- 2Gバイオマス前処理における機械的粉砕の主な機能は何ですか?高収率変換の解禁

- 銀バナジウム酸化物(Silver Vanadium Oxide)に瑪瑙(メノウ)製グラインディングジャーを使用する理由とは?バッテリー材料の粉砕における純度確保

- Ti2AlN合成における真空ミリングの機能とは?高純度・高品質セラミックを保証

- Zr3(Al1-xSix)C2を粉砕するために瑪瑙の乳鉢と乳棒が必要なのはなぜですか?サンプルの純度を最大限に確保してください

- ハンマーミルは段階的にどのように機能しますか?高衝撃粒子径縮小をマスターする

- ボールミルの運転手順とは?完璧な粉砕のための主軸速度、メディア、材料の習得

- 重量粉砕に適したミルはどれですか?重く粘性の高い材料を処理するための究極ガイド