本質的に、タイヤの熱分解は、酸素のない環境下で廃タイヤを分解する高温プロセスです。この熱分解により、ゴムに含まれる複雑な有機物が、合成液体オイル、固体で炭素を多く含む炭化物、可燃性ガスの3つの主要生成物に変換されます。このプロセスでは、タイヤに埋め込まれているスチールワイヤーを回収することも可能です。

その核心において、タイヤの熱分解は単なる廃棄物処理ではなく、資源回収技術です。これは、問題となる廃棄物ストリームを、オイル、カーボン、スチール、ガスという価値ある構成要素に分解し、環境的な負債を市場性のある商品源へと変えるものです。

基本原理:酸素なしでの熱分解

タイヤの熱分解は熱分解の一種であり、高温によって引き起こされる分解を意味します。プロセス全体は、1つの重要な要因、すなわち酸素の不在にかかっています。

これは燃焼や焼却ではありません。代わりに、密閉された不活性チャンバー内でタイヤを「調理」するようなものだと考えてください。酸素がないため、タイヤのゴムを構成する長い炭化水素鎖は燃焼できません。その代わりに、高い熱(通常400~600°C)がこれらの鎖をより小さく、より揮発性の高い分子に分解します。

タイヤ熱分解プロセスの段階的内訳

タイヤ全体を構成要素に変換するには、体系的で多段階の工業プロセスが必要です。

ステップ1:原料の準備

熱処理を開始する前に、タイヤを準備する必要があります。タイヤ全体を処理するのは非効率的であり、除去する必要のある非ゴム材料が含まれています。

この段階では通常、タイヤを(約1~2インチの)小さく均一なサイズのチップに切断する頑丈なシュレッダーが使用されます。粉砕中または粉砕後に、強力な磁石とスクリーンを使用して、スチールワイヤーと繊維をゴムから分離します。この回収されたスチールは価値ある副産物となります。

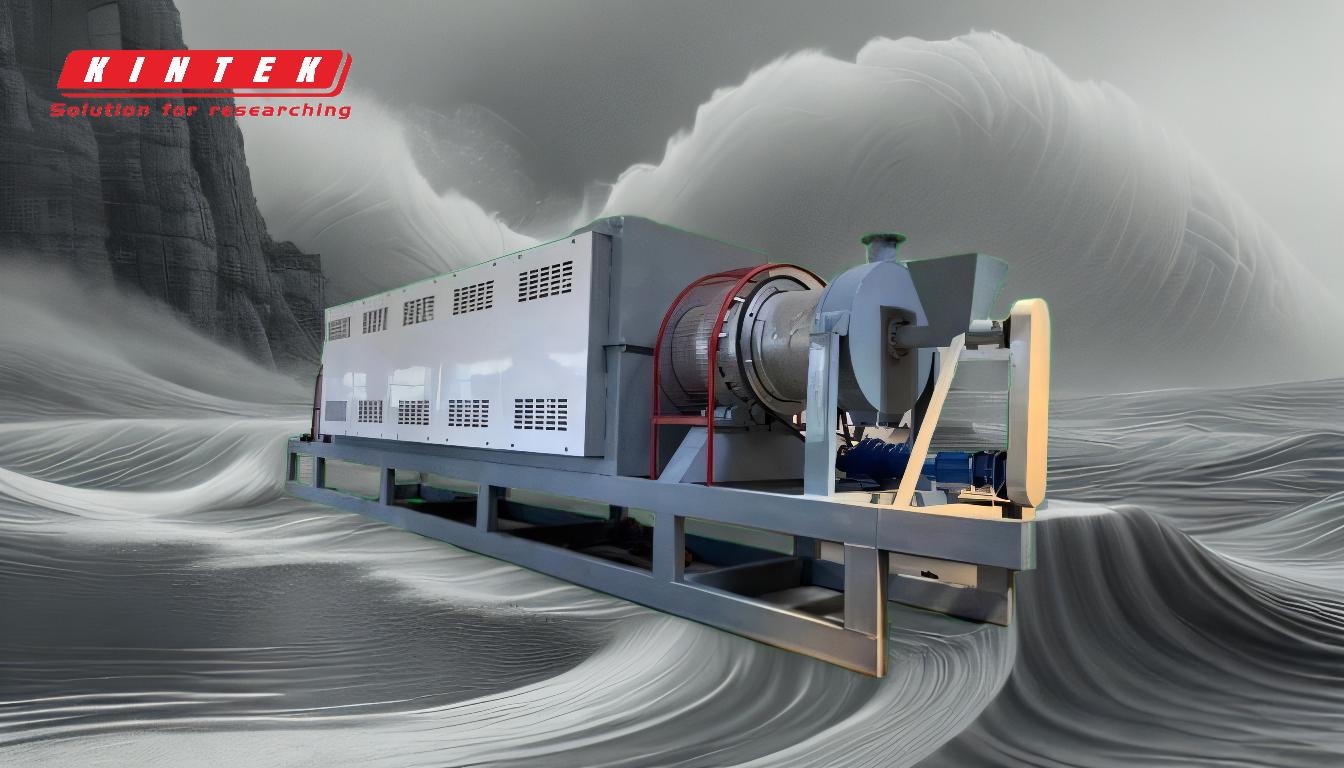

ステップ2:熱分解炉(リアクター)

準備されたゴムチップは、密閉された酸素のない反応炉に投入されます。炉が加熱されると、ゴムは蒸発し分解し始めます。

炉の具体的な設計は異なる場合があります(例:ロータリーキルン、固定床)が、その機能は同じです。それは、ゴム原料に効率的に熱を伝達し、化学的分解を促進するための、制御された高温環境を提供することです。

ステップ3:分離と凝縮

高温の蒸気流が炉から排出されます。この蒸気は、長鎖炭化水素(オイルになるもの)と、凝縮しない短鎖ガスとの混合物です。

この流れは一連のコンデンサーと冷却パイプに通されます。蒸気が冷却されると、より重い炭化水素分子が液体である熱分解油に凝縮します。凝縮しない残りのガスは、合成ガスとして別途回収されます。

ステップ4:製品の回収と精製

このプロセスにより、使用または販売のために回収される4つの明確な製品ストリームが得られます。

- 熱分解油:合成原油。

- 回収カーボンブラック(rCB):熱分解炉に残る固形炭化物。

- 合成ガス:凝縮しないガス。

- 回収スチール:前処理中に分離されたもの。

生成物の理解:廃棄物から価値へ

タイヤ熱分解の経済的実行可能性は、その産出物の品質と市場性にかかっています。

熱分解油(TPO)

この暗く粘性のある液体は、組成が工業用燃料油に似ています。ボイラーや炉の燃料として直接使用するか、さらに精製してディーゼルやガソリンなどのより価値のある製品にすることができます。

回収カーボンブラック(rCB)

この固体で炭素を多く含む残留物は、熱分解後に残る「炭化物」です。品質は変動する可能性がありますが、rCBは顔料として、ゴム製品の補強充填剤として、または固体燃料(石炭に類似)として使用できます。高品質のrCBは、一部の用途でバージンカーボンブラックの部分的な代替品となる可能性があります。

合成ガス

この可燃性ガス(水素、メタン、一酸化炭素など)の混合物は、大きなエネルギー価値を持っています。ほとんどの最新の熱分解プラントでは、このガスを炉を加熱するためのバーナーの燃料として使用し、自己完結型のエネルギーサイクルを生み出し、外部エネルギーコストを劇的に削減しています。

回収スチール

タイヤから回収された高張力スチールワイヤーは、製鉄所に販売されるクリーンでリサイクルしやすい商品です。

トレードオフと課題の理解

タイヤの熱分解は有望ですが、管理しなければならない実際的な課題を伴う複雑な工業プロセスです。

製品の品質と一貫性

熱分解油とrCBの市場価値は、その品質に大きく依存します。この品質は、投入されるタイヤの種類と状態、および炉内での温度と処理時間の正確な制御によって影響を受ける可能性があります。一貫した高品質の産出物を達成することが、主要な運用目標となります。

原料の汚染

原料に含まれる水分、汚れ、その他の非タイヤ材料の存在は、炉の効率を低下させ、最終製品を汚染する可能性があります。これを軽減するには、徹底した前処理が不可欠です。

環境管理

他のすべての熱プロセスと同様に、適切に管理されない場合、熱分解は有害な排出物を生成する可能性があります。環境規制の遵守と運用上の安全性の両方にとって、排ガスの捕捉と処理のための堅牢なシステムが不可欠です。

目標に合わせた適切な選択

タイヤ熱分解操作の重点は、さまざまな戦略的目的に合わせて調整できます。

- 主な焦点が資源回収である場合:目標は、正確な温度制御と原料の純度を通じて、オイルとrCBの品質を最大化することです。

- 主な焦点が廃棄物管理である場合:主な利点は、廃タイヤの体積を大幅に削減し、埋立地の負担を管理・保管可能な商品に変えることです。

- 主な焦点がエネルギー生産である場合:プロセスを最適化してより多くの合成ガスを生成し、プラントがエネルギー的に自立するか、エネルギーの純輸出国になるようにすることができます。

最終的に、タイヤの熱分解は、世界的な廃棄物問題を循環型経済の解決策に変える強力な方法を提供します。

要約表:

| 段階 | 主要なアクション | 主要な産出物 |

|---|---|---|

| 1. 準備 | スチール/繊維の粉砕と分離 | きれいなゴムチップ、回収スチール |

| 2. 熱分解 | 酸素のない炉内でのチップの加熱 | 気化した炭化水素、固形炭化物 |

| 3. 凝縮 | 高温蒸気流の冷却 | 熱分解油(TPO)、合成ガス |

| 4. 回収 | すべての製品ストリームの収集 | TPO、回収カーボンブラック(rCB)、合成ガス、スチール |

タイヤ廃棄物を利益に変える準備はできましたか?熱分解操作の効率と成功は、堅牢で信頼性の高い機器にかかっています。KINTEKは、材料試験およびプロセス最適化のための高性能ラボ用および産業用機器を専門としています。熱分解パラメーターを研究する場合でも、生産をスケールアップする場合でも、当社のソリューションは、一貫した高品質の産出物を達成するのに役立ちます。タイヤリサイクルと資源回収の目標をサポートする方法について、当社の専門家にご相談ください。