要するに、バイオマスをペレット化するプロセスとは、未加工で低密度の有機材料を、高密度で均一、かつエネルギー豊富なペレットに変換する多段階の製造作業です。これには、材料のサイズを体系的に縮小し、水分含有量を注意深く制御した後、極度の圧力と熱の下で特殊な金型に通すことが含まれます。最終工程では、高品質で標準化された最終製品を保証するために、ペレットの冷却、硬化、選別が行われます。

ペレット化の核となる目的は、単なる圧縮ではありません。それは、不均一で取り扱いが難しい未加工のバイオマスを、標準化され、流動性があり、エネルギー密度の高い商品燃料へと変革することです。これは、水分、熱、圧力を操作して、材料自体の天然の結合剤を活性化することによって達成されます。

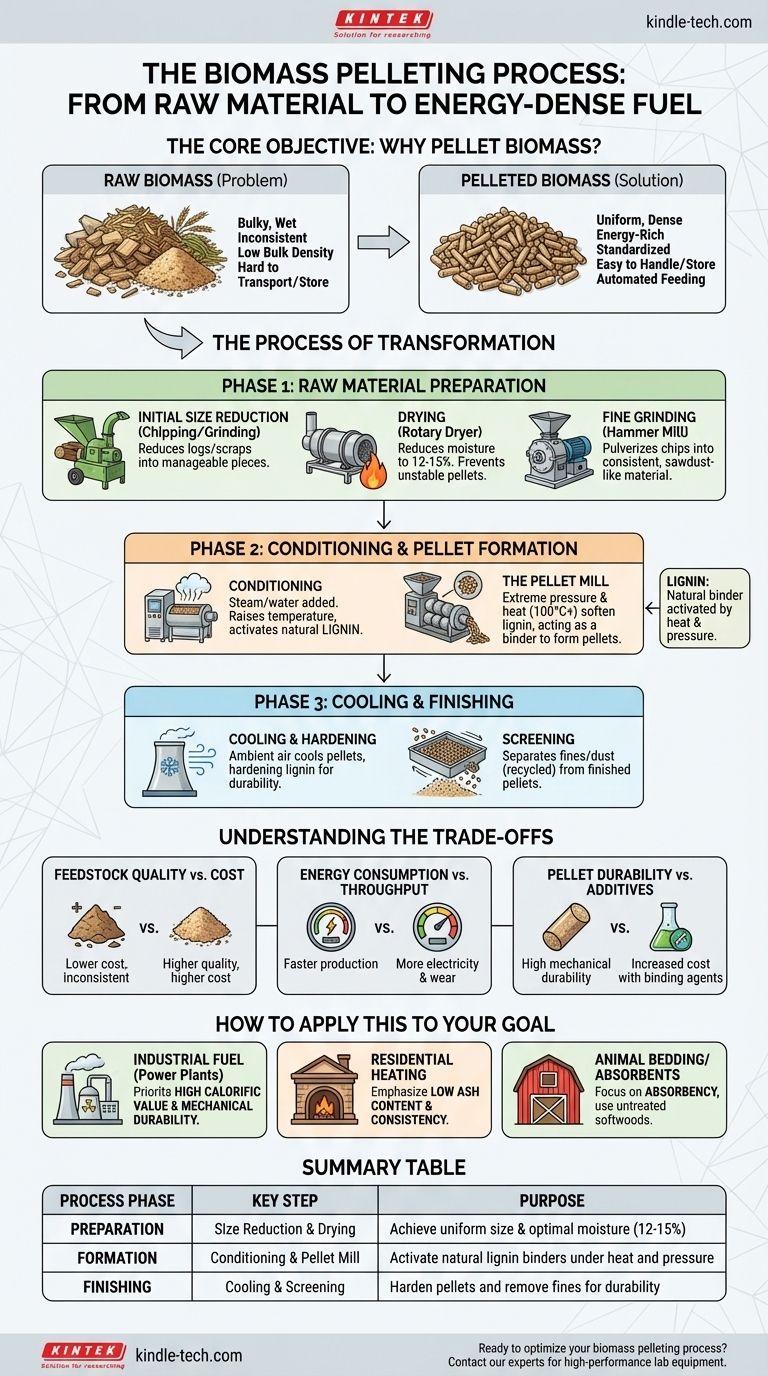

核となる目的:なぜバイオマスをペレット化するのか?

工程を検討する前に、目標を理解することが不可欠です。木材チップ、おがくず、農業残渣などの未加工バイオマスは、かさばりやすく、湿っており、不均一であることが多く、効率的な輸送、保管、使用が困難です。

未加工バイオマスの問題点

未加工バイオマスは嵩密度が低いため、含有するエネルギー量に対して多くのスペースを占有します。これにより、輸送と保管が高価で非効率になります。

また、その不規則な形状とサイズにより、最新の発電所や暖房システムで要求される自動供給システムでの使用が妨げられます。

高密度化の価値

ペレット化は、均一で高密度な製品を作成することで、これらの問題に取り組みます。木質ペレットは、それが作られたおがくずよりもはるかに高いエネルギー密度を持っています。

この標準化により、バイオマスはトウモロコシや石炭などの他のバルク商品と同様に取り扱うことができ、自動化されたロジスティクスと燃焼が可能になります。

段階的なペレット化プロセス

このプロセスは、材料の準備、ペレットの形成、仕上げの3つの主要なフェーズに分けることができます。各ステップは、ペレットの最終品質にとって重要です。

フェーズ1:原材料の準備

この最初のフェーズは、後続のすべてのステップの成功を左右するため、おそらく最も重要です。

### H3: 初期サイズ削減(チッピング/粉砕)

丸太や大きな木材のくずなどの原材料は、まずチッパーまたはグラインダーで処理されます。これにより、材料はより小さく、扱いやすいサイズに削減されます。

### H3: 乾燥

これは重要な制御点です。チップ化された材料は、大型の回転乾燥機に送られ、水分含有量が通常12〜15%の正確なレベルまで低減されます。水分が多すぎると、柔らかく不安定なペレットになり、少なすぎると適切な結合が妨げられます。

### H3: 微粉砕(ハンマーミル)

乾燥後、材料はハンマーミルに供給されます。この機械は、高速で回転するハンマーを使用してチップを微細で均一なおがくずのような状態に粉砕し、高密度で成形性の良いペレットを作成するために必要です。

フェーズ2:調質とペレット形成

ここが実際のペレットが作成される操作の中心部分です。

### H3: 調質(コンディショニング)

微粉砕された材料はコンディショナーに入り、そこで蒸気または水が添加されます。このステップにより温度が上昇し、水分がわずかに増加し、バイオマス内の天然のリグニンが活性化されるのに役立ちます。

### H3: ペレットミル

調質された材料は、ペレットミルに供給されます。内部では、重いローラーが材料を、ペレットダイと呼ばれる厚い硬化鋼リングの穴に通します。巨大な業務用パスタメーカーのようなものだと考えてください。

### H3: リグニンの役割

巨大な圧力と摩擦により、激しい熱(多くの場合100°C / 212°F以上)が発生します。この熱が、植物細胞壁内の天然ポリマーであるリグニンを軟化させ、ペレットが押し出される際に粒子を結合させる接着剤として機能します。

フェーズ3:冷却と仕上げ

ペレットはダイから出てきた時点ではまだ使用できません。

### H3: 冷却と硬化

ペレットはミルから熱く、柔らかい状態で、蒸気を放出しながら出てきます。すぐにクーラーに移され、そこで周囲の空気が吹き付けられます。このプロセスによりペレットが冷却され、リグニンが硬化し、最終製品に特徴的な耐久性が与えられます。

### H3: 選別

最後に、冷却されたペレットはスクリーンを通過します。これにより、完成品から微細な材料や粉塵(ファインズ)が分離されます。これらのファインズは通常、生産工程に再利用され、廃棄物を最小限に抑えます。

トレードオフの理解

ペレット化プロセスは、コストと品質に直接影響を与える競合する要因のバランスです。

原料の品質 対 コスト

低コストで不均一な原料(樹皮や農業廃棄物など)を使用すると、投入コストを削減できますが、多くの場合、より集中的な準備が必要になり、灰分含有量の増加やペレット品質の低下につながる可能性があります。

エネルギー消費 対 スループット

ペレットミルを速く稼働させると生産量は増加しますが、消費電力も大幅に増加し、ダイやローラーの摩耗が増加する可能性があります。最大スループットを追求すると、ペレットの耐久性が損なわれることがあります。

ペレットの耐久性 対 添加剤

高い機械的耐久性を達成することは、輸送中の破損を減らすために不可欠です。適切なプロセス制御が鍵となりますが、一部の生産者は耐久性を向上させるためにデンプンなどの結合剤を使用しますが、これは運用コストを増加させます。

あなたの目標への適用方法

あなたの主な目的によって、プロセスのどの側面が最も重要かが決まります。

- 主な焦点が発電所向けの産業グレードの燃料を生産することである場合: 生産中に高いエネルギー投入が必要になったとしても、高い発熱量と機械的耐久性を達成することを優先します。

- 主な焦点が家庭用暖房ペレットを作成することである場合: 非常にクリーンな原料と細心の注意を払った選別を必要とする、低い灰分含有量と一貫性を重視します。

- 主な焦点が動物の敷料や吸収剤である場合: エネルギー含有量は問題ではないため、未処理の針葉樹を使用し、乾燥プロセスを制御して吸収性を最大化することに焦点を当てます。

結局のところ、成功するバイオマスぺレット化は、低価値の変動する資源を高価値の標準化された製品に変える精密な産業プロセスです。

要約表:

| プロセスフェーズ | 主要ステップ | 目的 |

|---|---|---|

| 準備 | サイズ削減と乾燥 | 均一な粒子サイズと最適な水分(12〜15%)を達成する |

| 形成 | 調質とペレットミル | 熱と圧力の下で天然のリグニン結合剤を活性化する |

| 仕上げ | 冷却と選別 | ペレットを硬化させ、ファインズを除去して耐久性を高める |

バイオマスぺレット化プロセスを最適化する準備はできましたか? KINTEKは、バイオマス材料の試験と改良のための高性能ラボ機器と消耗品を専門としています。産業用燃料ペレットの開発であれ、動物の敷料のような特殊製品の作成であれ、当社のソリューションは、正確な水分制御、耐久性、一貫性の達成を支援します。信頼性が高く効率的なラボ技術で、お客様のペレット化の目標をサポートする方法について、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- 実験室用ミニプラネタリーボールミル

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- パワフルプラスチック粉砕機