製造業において、「金型を成形する」ことはありません。むしろ、金型を使って材料を成形します。おそらくお尋ねのプロセスは、中空のプラスチック製品を作る一般的な方法であるブロー成形でしょう。これには、プラスチックをパリソンと呼ばれるチューブ状の形状に溶かし、カスタム金型内でそれをクランプし、圧縮空気で膨らませて金型の形状に合わせる工程が含まれます。

ブロー成形の核となる概念はシンプルでありながら強力です。それは、熱く柔らかいプラスチックチューブを空洞の内側で、風船をボトルの中で膨らませるように、空気圧を利用して成形することです。これにより、ボトルや容器のような中空のアイテムを製造するための非常に効率的な方法となります。

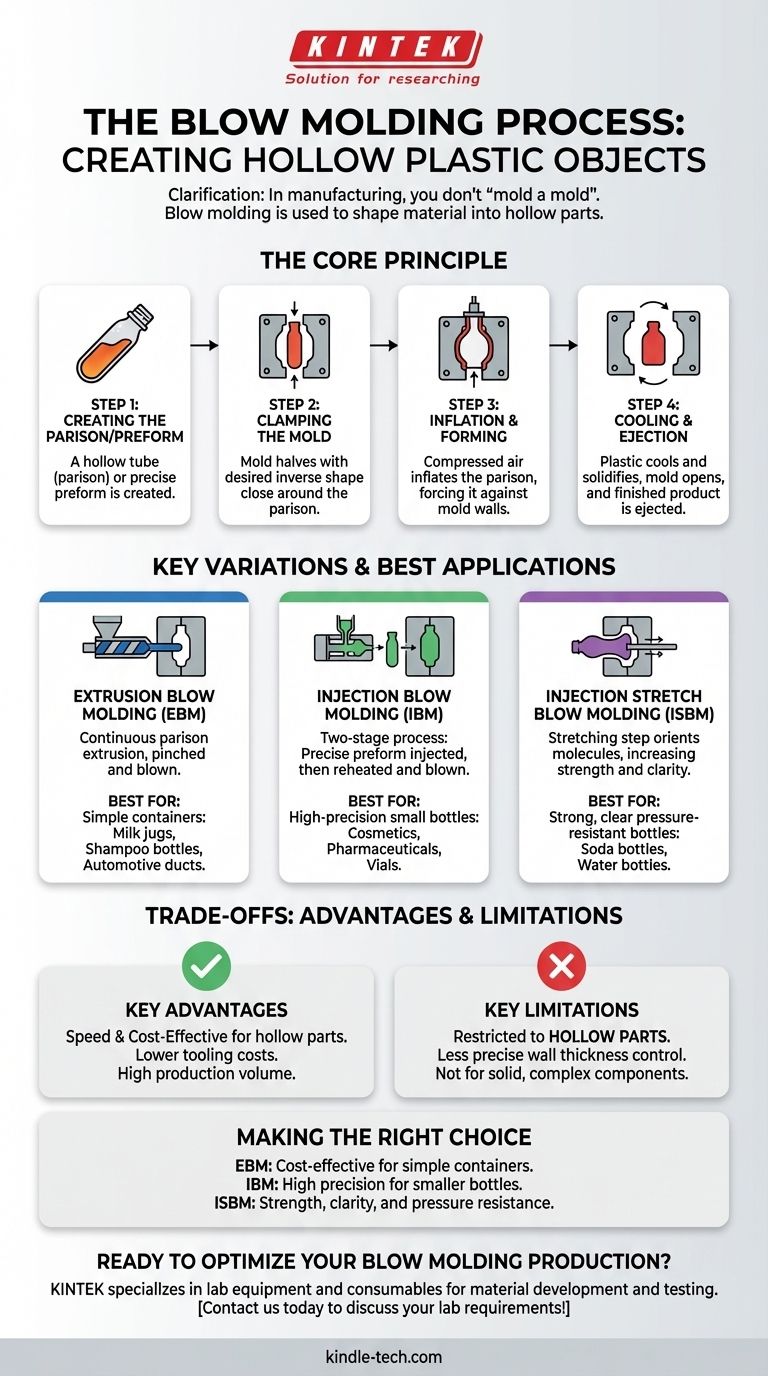

ブロー成形の基本原理

ブロー成形は多段階のプロセスですが、その基本的な物理法則はバリエーションによって一貫しています。目標は常に、単純なプラスチックチューブを完成した中空製品に変えることです。

ステップ1:パリソンまたはプリフォームの作成

プロセスは、溶融プラスチックの中空チューブであるパリソンから始まります。一部の工法では、これはボトルのキャップのネジ山など、完成した特徴をすでに備えた、より精密に成形されたプリフォームとして作成されます。

ステップ2:金型の締め付け

次に、金属製の金型の2つの半分の型がパリソンを囲むように閉じられます。金型には、最終製品の正確な逆の形状をした空洞が含まれています。

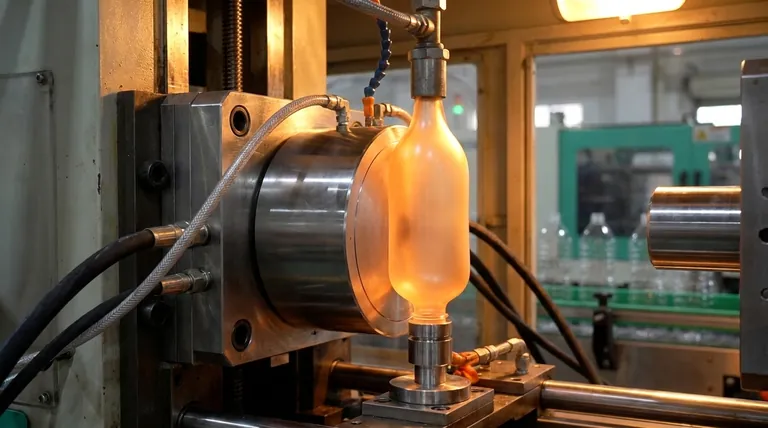

ステップ3:膨張と成形

パリソンが金型内に密閉された状態で、圧縮空気が注入されます。この内部の空気圧が、柔らかくしなやかなプラスチックを外側へ押し付け、金型の空洞の冷たい壁に押し付け、あらゆる細部に適合するまで変形させます。

ステップ4:冷却と排出

プラスチックは冷やされた金型に接触し、急速に固化して新しい形状を固定します。部品が十分に剛性になったら、金型が開き、完成した製品が排出されます。

ブロー成形プロセスの主要なバリエーション

基本原理は同じですが、ブロー成形には主に3つの主要な方法があり、それぞれ異なる用途と生産要件に適しています。

押出ブロー成形(EBM)

これは最もシンプルで最も一般的な方法です。パリソンは、歯磨き粉をチューブから絞り出すように、ダイから連続的に下に押し出されます。金型がこのチューブの一部を囲んで閉じ、それをピンチオフ(挟み込み)してから膨らませます。EBMは、牛乳パック、シャンプーボトル、自動車用ダクトなどの容器に最適です。

射出ブロー成形(IBM)

IBMは、より高い精度を提供する2段階のプロセスです。まず、射出成形を使用してプリフォームが作成され、これによりボトルの口やネジ山のような非常に正確で詳細な特徴が可能になります。このプリフォームは次に、加熱および膨張される2番目の「ブロー金型」ステーションに移送されます。この方法は、医薬品や化粧品のボトルなど、小型で大量生産されるアイテムに好まれます。

射出延伸ブロー成形(ISBM)

ISBMは、IBMプロセスに重要なステップである「延伸」を追加して構築されます。プリフォームが再加熱された後、コアロッドで縦方向に延伸され、同時に空気で膨張されます。この延伸によりポリマー分子が配向し、部品の強度、透明度、ガスバリア特性が大幅に向上します。これは、PETプラスチックから炭酸飲料ボトルを作るための標準的なプロセスです。

トレードオフの理解

ブロー成形は非常に効果的な技術ですが、他の製造プロセスと比較した場合の特定の強みと弱みを理解することが不可欠です。

主な利点

ブロー成形の主な利点は、中空部品の製造におけるその速度とコスト効率です。ツーリングコストは、射出成形のような固体部品のプロセスよりも一般的に低く、サイクルタイムは非常に速くなる可能性があり、大規模な生産量を可能にします。

主な制限事項

最も明白な制限は、ブロー成形が中空部品の製造に限定されることです。また、回転成形のようなプロセスと比較して、肉厚に対する制御がそれほど正確ではありません。固体で複雑な幾何学的部品を作成するのには適していません。

目標に応じた適切な選択

適切なブロー成形方法の選択は、最終製品の要件に完全に依存します。

- コスト効率の高い単純な容器の生産が主な焦点である場合: 押出ブロー成形(EBM)は、ジャグやタンクのようなアイテムにとって最も直接的で経済的な選択肢です。

- 小型ボトルの高精度な仕上がりが主な焦点である場合: 射出ブロー成形(IBM)は、化粧品や医薬品に不可欠な、口部とネジ山の細部に対して優れた制御を提供します。

- 強度、透明度、耐圧性が主な焦点である場合: 射出延伸ブロー成形(ISBM)は、ソーダボトルなどの耐久性があり透明な容器を作るために必要な方法です。

結局のところ、ブロー成形は現代の製造業の礎であり、数え切れないほどの日常的な中空プラスチック製品の効率的な生産を可能にしています。

要約表:

| ブロー成形方法 | 最適な用途 | 主な特徴 |

|---|---|---|

| 押出ブロー成形(EBM) | 単純な容器(牛乳パック、シャンプーボトル) | コスト効率が高く、連続的なパリソン押出 |

| 射出ブロー成形(IBM) | 高精度な小型ボトル(化粧品、医薬品) | プリフォームからの正確な口部とネジ山の詳細 |

| 射出延伸ブロー成形(ISBM) | 強力で透明な耐圧ボトル(ソーダボトル) | 延伸ステップにより強度と透明度が向上 |

精度と効率で中空プラスチック部品の製造を始めますか? KINTEKは、ブロー成形プロセスのための材料の開発と試験に不可欠な実験装置と消耗品を提供することを専門としています。プリフォーム設計の最適化であれ、材料品質の保証であれ、当社のソリューションは生産目標をサポートします。成功のためにあなたのラボを装備する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用アンチクラッキングプレス金型

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

よくある質問

- 3プレート金型構造とは?自動ゲートカットと設計の柔軟性を実現

- 射出成形における金型とキャビティの違いは何ですか?射出成形の主要用語をマスターしましょう

- 真珠層様アルミナのTLP焼結において、高純度黒鉛モールドはどのような役割を果たしますか?トリプルアクションガイド

- BZY20セラミックスの成形において、鋼鉄ペレットダイはどのような役割を果たしますか?均一な密度と精度を確保します。

- 高純度石墨金型を選択する主な理由は何ですか?アルミニウム-スズ真空熱間プレスを今日最適化しましょう

- BZY20セラミックグリーン体のための炭素鋼金型の機能は何ですか?成形と焼結における主要な役割

- 高純度グラファイトモールドの主な機能は何ですか?ダイヤモンド工具の焼結精度を向上させる

- Ti2AlN焼結における高純度黒鉛型(グラファイトモールド)の役割とは?SPSおよびホットプレスプロセスを最適化する