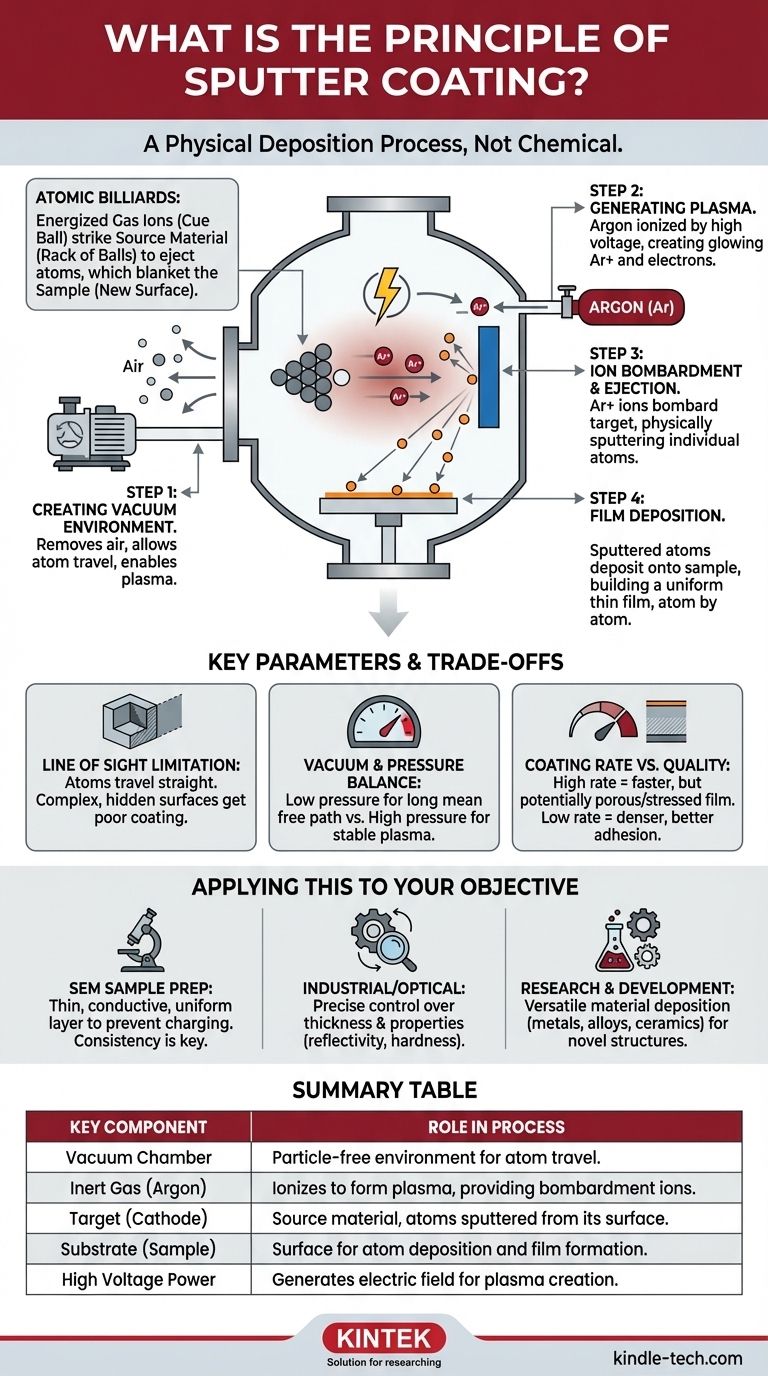

スパッタコーティングは、その核心において、化学的なプロセスではなく、物理的な堆積プロセスです。真空チャンバー内で、通常アルゴンなどの不活性ガスから生成された高エネルギーイオンが、「ターゲット」と呼ばれるソース材料に加速されます。この衝撃は、微細なサンドブラスターのように機能し、ターゲットから個々の原子を物理的に排出し、または「スパッタリング」させます。これらの原子は移動して近くのサンプル上に堆積し、非常に薄く均一な膜を形成します。

スパッタコーティングを化学反応としてではなく、原子のビリヤードの微細なゲームとして考えてみましょう。活性化されたガスイオン(手球)をソース材料(ボールのラック)に衝突させることで、原子を物理的に弾き飛ばし、それがサンプルを覆って新しい表面を形成します。

スパッタ堆積のメカニズム

スパッタコーティングが電子顕微鏡用のサンプル準備からマイクロチップ製造まで、なぜこれほど広く使用されているのかを理解するには、そのプロセスを本質的な物理的ステップに分解する必要があります。

ステップ1:真空環境の作成

プロセス全体は真空中で行われる必要があります。これには2つの重要な理由があり、不可欠です。

第一に、空気やその他の粒子を除去することで、スパッタされた原子が衝突して散乱するのを防ぎ、サンプル(「基板」)に到達するのを妨げないようにします。第二に、次のステップで必要となるプラズマを生成し維持するためには、低圧環境が必要です。

ステップ2:プラズマの生成

真空が確立された後、不活性ガス、最も一般的にはアルゴン(Ar)が、少量かつ正確に制御された量でチャンバー内に導入されます。

次に高電圧が印加され、ターゲット材料が負極(カソード)として機能します。この強力な電界がアルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子からなる、光を放つイオン化ガス、すなわちプラズマを生成します。

ステップ3:イオン衝撃とターゲットの排出

正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲットに強く引き寄せられ、急速に加速して衝突します。

衝突すると、イオンはその運動エネルギーをターゲット材料に伝達します。このエネルギーがターゲット原子を結びつける力を克服するのに十分な場合、原子は表面から物理的に排出、すなわち「スパッタリング」されます。

ステップ4:基板への膜の堆積

ターゲットから排出された原子は、真空チャンバー内を直線的に移動し、表面に衝突します。この経路にサンプルを戦略的に配置することで、これらの原子がサンプル上に着地することを確実にします。

このプロセスは、原子ごとに積み重なり、基板の表面に薄く、緻密で、非常に均一な膜を形成します。堆積される原子は非常に低い熱エネルギーを持つため、この方法は生物学的試料などの熱に弱い材料のコーティングに優れています。

主要なパラメータとトレードオフの理解

スパッタコーティングの品質と成功は、相反する要因の微妙なバランスにかかっています。これらのトレードオフを理解することは、トラブルシューティングと望ましい結果の達成のために不可欠です。

「見通し線」の制限

スパッタリングは、基本的に「見通し線」プロセスです。原子はターゲットから基板まで直線的に移動します。

これは、深い溝、鋭い角度、または隠れた表面を持つ複雑な三次元物体が均一なコーティングを受けられない可能性があることを意味します。原子束の「影」になる領域は、薄くコーティングされるか、まったくコーティングされません。

真空と圧力のバランス

チャンバー内のガス圧は重要なパラメータです。スパッタされた原子が基板まで自由に移動できるように(長い平均自由行程)、十分に低くなければなりません。

しかし、安定したプラズマを維持するためには、圧力も十分に高くなければなりません。圧力が低すぎると、イオン化するのに十分なアルゴン原子がなくなり、スパッタリングプロセスが停止します。このバランスが主要な運用上の課題です。

コーティング速度と膜品質

電力(電圧)またはガス圧を上げることで、スパッタリング速度を上げることができます。しかし、これにはしばしばコストがかかります。

非常に高い堆積速度は、密度が低く、多孔質で、または応力の高い膜につながることがあります。最高の密度と密着性が必要な用途では、より遅く、より制御された堆積速度の方が優れていることがよくあります。

ターゲット材料の純度

最終的な膜は、ソース材料の直接的な複製です。ターゲットに存在する不純物は、目的の原子と一緒にスパッタリングされ、コーティングに組み込まれます。高純度用途では、高純度ターゲットを使用することが不可欠です。

目的への適用

原理を理解することで、特定のニーズに合わせてプロセスを選択し、トラブルシューティングを行うことができます。目標によって最も重要なパラメータが決まります。

- SEMサンプル準備が主な焦点の場合:目標は、帯電を防ぐための薄く均一な導電層であり、表示面全体の一貫性と完全なカバレッジが最重要です。

- 工業用または光学コーティングが主な焦点の場合:目標は、厚さ、均一性、および材料特性(反射率や硬度など)の正確な制御であり、電力、圧力、堆積時間の厳密な管理が必要です。

- 研究開発が主な焦点の場合:目標は汎用性であり、金属、合金、セラミックスなど、幅広い材料を堆積させて新しい層状構造を作成するスパッタリングの能力を活用することが重要な利点です。

これらの物理的原理を習得することで、単にツールを使用するだけでなく、原子レベルで表面を戦略的に設計できるようになります。

概要表:

| 主要コンポーネント | プロセスにおける役割 |

|---|---|

| 真空チャンバー | 原子が妨げられずに移動するための粒子を含まない環境を作成します。 |

| 不活性ガス(アルゴン) | イオン化してプラズマを形成し、ターゲット衝撃用のイオンを提供します。 |

| ターゲット(カソード) | ソース材料。その表面から原子がスパッタリングされます。 |

| 基板(サンプル) | スパッタされた原子が堆積して薄膜を形成する表面。 |

| 高電圧電源 | プラズマを生成し維持するための電界を生成します。 |

原子レベルで表面を設計する準備はできていますか?

スパッタコーティングの原理を理解することは第一歩です。それを研究室で効果的に適用することが次のステップです。KINTEKは、以下のような特定の用途に合わせて調整された高品質のスパッタコーターと消耗品を提供することに特化しています。

- 完璧なSEMサンプル準備:帯電を排除し、画像鮮明度を高めるために、一貫性のある導電性コーティングを実現します。

- 高度な薄膜研究:R&Dプロジェクトのために、純粋な金属、合金、セラミックスなど、幅広い材料を堆積させます。

- 耐久性のある光学および工業用コーティング:硬度や反射率などの膜特性を正確に制御します。

当社の専門家が、プロセスを最適化するための適切な機器とパラメータを選択するお手伝いをいたします。KINTEKスパッタコーターがお客様の作業をどのように進歩させることができるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ