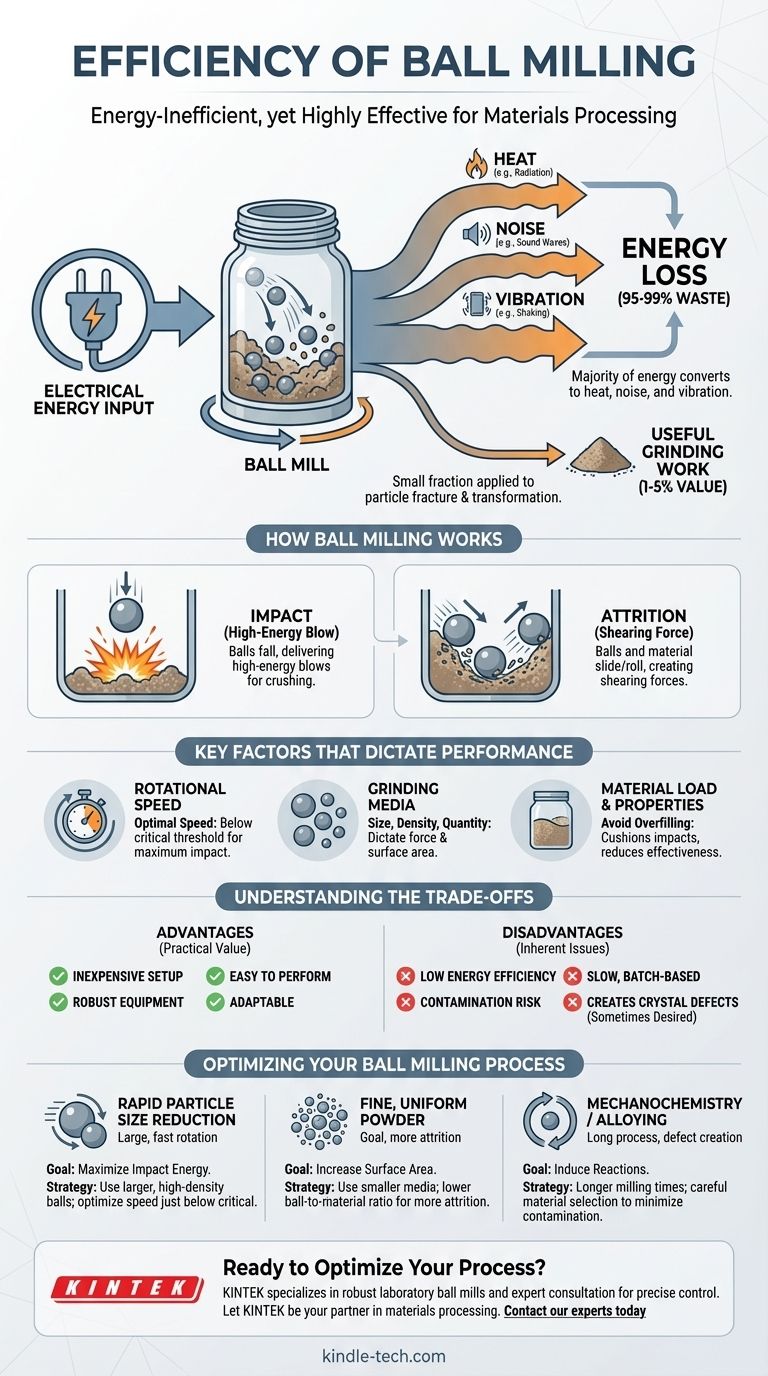

根本的に、ボールミルはエネルギー効率の悪いプロセスです。消費される電気エネルギーの大部分は、粒子の粉砕という有用な作業ではなく、熱、騒音、振動に変換されます。その価値はエネルギー効率からではなく、その簡便さ、低コスト、そして望ましい材料特性を達成する上での有効性から来ています。

根本的な問題は、ボールミルが無作為な高エネルギー衝撃に依存していることです。運動エネルギーの大部分はシステム内で失われ、ごく一部だけが粒子の破砕や材料の変形に直接適用されます。

ボールミルが実際にどのように機能するか

ボールミルは、固体を微粉末に粉砕したり、固相化学反応(メカノケミストリー)を誘発したりするために使用される機械的プロセスです。その核心原理は単純ですが、運動エネルギーの管理に依存しています。

粉砕メカニズム

粉砕される材料は、硬い粉砕媒体(通常は球状のボール)と一緒に回転する容器に入れられます。容器が回転すると、ボールは側面を上昇し、その後、落下またはカスケードして、衝撃と摩耗によって材料を粉砕します。

衝撃 vs. 摩耗

衝撃は、ボールが容器のほぼ上部から落下し、下にある材料に高エネルギーの打撃を与えるときに発生します。摩耗は、ボールが互いに、そして容器の壁と擦れ合い、転がり合うことで発生し、粒子を粉砕するせん断力を生み出します。

ミリング性能を決定する主要因

エネルギー的には本質的に非効率ですが、ボールミリングプロセスの有効性は厳密に制御できます。いくつかの変数が最終的な結果を決定します。

容器の回転速度

回転速度は、おそらく最も重要なパラメータです。速度が低すぎると、ボールは単にカスケードするだけで、低エネルギーの摩耗しか発生しません。速度が高すぎると(「臨界速度」)、遠心力によってボールが容器の壁に押し付けられ、粉砕は行われません。最適な速度は、この臨界しきい値のすぐ下で、衝撃エネルギーを最大化します。

粉砕媒体(ボール)

ボールの特性は非常に重要です。これには、そのサイズ、密度、および量(ボールチャージ)が含まれます。大きく密度の高いボールは、粗い材料の粉砕に理想的な、より高い衝撃力を生み出します。小さなボールはより広い表面積を提供し、微粉砕や仕上げに適しています。

材料負荷と特性

ミルに供給される材料の量は重要です。容器を過剰に充填すると、ボールの衝撃が緩和され、粉砕効果が劇的に低下します。粉砕される材料の固有の硬度も、必要な粉砕時間とエネルギー入力に直接影響します。

トレードオフの理解

ボールミルは、そのエネルギー節約ではなく、実用的な利点のために選ばれます。その長所と短所を理解することは、適切な適用に不可欠です。

主な利点

この方法は、セットアップが安価で、実行が容易です。装置は堅牢で、軟らかい鉱物から硬いセラミックスまで、幅広い材料に適応できます。

固有の欠点

主な欠点は、非常に低いエネルギー効率です。また、時間がかかり、バッチ処理になることもあります。特に長時間の粉砕では、粉砕容器や媒体からの汚染が大きなリスクとなります。

結晶欠陥の役割

高衝撃プロセスのユニークな結果は、材料中の結晶欠陥、転位、アモルファス化の生成です。これは一部の用途では欠点となる可能性がありますが、メカノケミストリーのように、これらの欠陥が化学反応を促進する場合には、その目的そのものです。

ボールミリングプロセスの最適化

あなたの戦略は、最終目標によって完全に決定されるべきです。重要なのは、固有のエネルギー非効率性を受け入れながら、プロセス変数を操作して望ましい結果を達成することです。

- 迅速な粒子径縮小が主な焦点である場合:回転速度を臨界速度のすぐ下に最適化し、より大きく高密度の粉砕ボールを使用して衝撃エネルギーを最大化します。

- 非常に微細で均一な粉末の作成が主な焦点である場合:より小さな粉砕媒体を使用して粉砕表面積を増やし、高エネルギー衝撃よりも摩耗を優先するために、ボール対材料比を低くすることを検討してください。

- メカノケミストリーまたは合金化が主な焦点である場合:必要な結晶欠陥を蓄積するために、より長い粉砕時間に焦点を当て、不要な汚染を最小限に抑えるために容器とボールの材料を慎重に選択してください。

これらの主要因を制御することで、この単純な技術を非常に予測可能で強力な材料加工ツールに変えることができます。

要約表:

| 要因 | プロセスへの影響 | 最適化目標 |

|---|---|---|

| 回転速度 | 衝撃エネルギーを決定(カスケード vs. カタラクティング) | 最大衝撃のために臨界速度のすぐ下に設定 |

| 粉砕媒体 | サイズと密度が破砕力と表面積を制御 | 粗粉砕には大きく/密度の高いボール;微粉末には小さいボール |

| 材料負荷 | 材料の量が衝撃を緩和 | 粉砕効果を維持するために過剰充填を避ける |

| 粉砕時間 | 持続時間が微細さと欠陥生成に影響 | メカノケミストリーには長時間を;サイズ縮小には短時間を |

ボールミリングプロセスを最適化する準備はできていますか?

ボールミルは本質的にエネルギー効率が悪いですが、その真の力は、粒子径縮小、メカノケミストリー、材料合金化など、特定の用途に合わせて正確に制御し最適化することにあります。

KINTEKでは、堅牢な実験用ボールミルと専門的なコンサルティングを提供し、お客様が望む材料特性を効率的に達成できるよう支援しています。当社の装置は、速度、媒体の選択、容器雰囲気などの重要な変数を制御できるように設計されています。

KINTEKを材料加工のパートナーにしてください。当社は、この単純な技術を研究や生産のための予測可能で強力なツールに変えるために必要な信頼性の高い実験装置と消耗品を提供します。

今すぐ専門家にお問い合わせいただき、お客様のボールミリング要件についてご相談ください。そして、お客様の実験室のニーズに合った最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 実験室用プラネタリーボールミル 回転ボールミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)