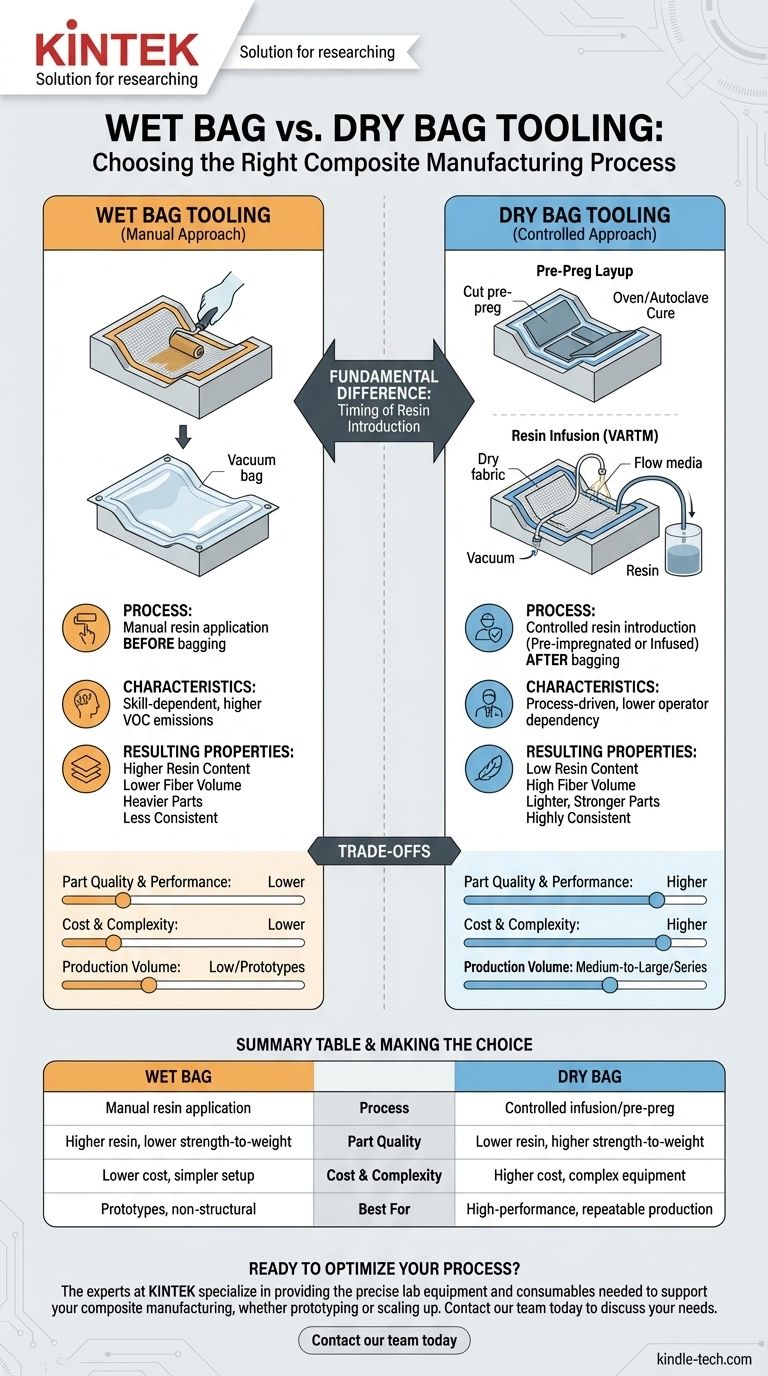

根本的な違いは、強化繊維布に液体樹脂が導入されるタイミングにあります。ウェットバッグプロセスでは、真空バッグを密閉する前に樹脂が手作業で布に塗布されます。ドライバッグプロセス(プリプレグや樹脂注入など)では、樹脂がすでに制御された状態で存在するか、後で導入される、乾燥した、またはプレインプレグされた繊維スタックの上にバッグが密閉されます。

これらの方法の選択は、コストと制御の直接的なトレードオフです。ウェットバギングはよりシンプルで低コストのプロセスですが、ドライバギング方法は樹脂含有量に対する優れた制御を提供し、より軽量で、より強く、より再現性の高い複合材部品につながります。

ウェットバッグ成形(手動アプローチ)の分解

ウェットバッグ成形は、「真空バギングを伴うウェットレイアップ」とも呼ばれ、最も基本的なオープンモールド複合材プロセスの進化形です。積層の圧密性を向上させるために、手動ラミネートに真空圧力を加えます。

プロセスの概要

まず、ガラス繊維や炭素繊維などの乾燥した強化繊維をモールド内に配置します。次に、液体樹脂を布の上に注ぎ、スキージやローラーなどのツールを使って手作業で浸透させます。

布が飽和した後、一連の消耗品(ピールプライ、剥離フィルム、ブリーザー布)をその上に配置し、アセンブリ全体を真空バッグの下で密閉します。その後、真空ポンプが閉じ込められた空気を排出し、大気圧をかけてラミネートを圧縮します。

主な特徴

この方法は、技術者のスキルに大きく依存します。最終的な品質、樹脂含有量、ボイド(空隙)の有無は、樹脂が手作業でどれだけ適切に塗布・分散されたかに直接影響されます。

ラミネートがバッグの密閉前に開放された環境で行われるため、揮発性有機化合物(VOC)の排出量が多くなる可能性もあります。

得られる部品の特性

ウェットバギングは通常、樹脂含有量が高く、したがって繊維体積分率が低くなります。これにより、最終的な部品はより重くなり、より制御されたプロセスで作られた部品よりも剛性や強度が低下します。

ドライバッグ成形(制御されたアプローチ)の分解

「ドライバッグ」は、主に高性能な2つの製造方法、すなわちプリプレグラミネートと樹脂注入を含む広範な用語です。どちらも樹脂を制御された方法で導入することによって定義されます。

方法 1:プリプレグレイアップ

このプロセスでは、強化繊維布に触媒付き樹脂が正確な量でプレインプレグ(予備含浸)されており、「プリプレグ」として知られています。この材料は、硬化を防ぐために冷凍状態で保管されます。

技術者は、「ドライ」な感触のプリプレグ材料をモールド内にカットして配置します。その後、真空バッグを密閉し、部品をオーブンまたはオートクレーブで硬化させます。これにより、熱と高圧の両方が供給され、ラミネートが圧密化されます。レイアップ中に液体樹脂を取り扱うことはありません。

方法 2:樹脂注入(VARTM)

樹脂注入は、完全に乾燥した繊維をモールド内に配置することから始まります。真空バッグを密閉する前に、繊維スタックの上にチューブとフローメディアの複雑なネットワークが配置されます。

完全な真空が達成されると、樹脂の入口チューブが開かれ、真空によって正確に事前測定された量の液体樹脂が乾燥した繊維を通して吸い込まれ、完全に飽和させます。これは真の閉鎖モールドプロセスです。

得られる部品の特性

どちらのドライバッグ方法も、樹脂含有量が低く、非常に高く一貫した繊維体積分率を持つ部品を製造します。この最適化により、最も軽量で強力な部品が得られます。プロセス駆動型であるため、オペレーターへの依存度が低下し、ボイドを最小限に抑えた、極めて一貫した高品質のコンポーネントが得られます。

トレードオフの理解:直接比較

適切なプロセスを選択するには、性能、コスト、複雑さに関して許容できる妥協点を明確に理解する必要があります。

部品の品質と性能

ドライバッグ方法が優れています。複合材において重要な指標である繊維対樹脂比に対する正確な制御が、プリプレグや注入が航空宇宙、モータースポーツ、その他の高性能用途に使用される主な理由です。ウェットバギングではこのレベルの最適化を達成できません。

コストと複雑さ

ウェットバギングは、低コストとシンプルさにおいて明確な勝者です。材料は安価で、ツーリングは複雑ではなく、必要な機器は最小限(多くの場合、モールドと真空ポンプのみ)です。

プリプレグは高価な材料と冷蔵保管が必要であり、硬化には校正されたオーブンまたは数百万ドル相当のオートクレーブが必要になることがよくあります。樹脂注入には、より複雑なバギング設定と樹脂の流れのダイナミクスに対する深い理解が必要です。

生産量と一貫性

ウェットバギングは、一点物の部品やプロトタイプに優れています。しかし、その手作業の性質上、複数の部品間で完全な一貫性を達成することは困難です。

ドライバッグ方法は再現性のために構築されています。注入のプロセスが検証されるか、プリプレグの硬化サイクルが設定されると、ほぼ同一の部品を自信を持って生産できるため、シリーズ生産に最適です。

目標に合わせた適切な選択

最適なプロセスは、プロジェクトの特定の要件と一致するものです。

- 低コストのプロトタイピングまたは非構造部品が主な焦点である場合:ウェットバギングは最も簡単な参入点を提供し、多くの用途で完全に適切です。

- 絶対的な最高の強度対重量比が主な焦点である場合:プリプレグレイアップ(特にオートクレーブで硬化させる場合)は、究極の性能における議論の余地のない業界標準です。

- 中~大規模部品の再現可能な品質が主な焦点である場合:樹脂注入は優れたバランスを提供し、高額な材料費や保管費をかけずに、ほぼプリプレグレベルの性能を実現します。

結局のところ、適切な複合材製造プロセスの選択は、その方法の固有の能力を最終目標に合わせることにかかっています。

概要表:

| 側面 | ウェットバッグ成形 | ドライバッグ成形 |

|---|---|---|

| プロセス | バギング前の樹脂の手動塗布 | 制御された樹脂注入またはプリプレグレイアップ |

| 部品の品質 | 樹脂含有量が高く、強度対重量比が低い | 樹脂含有量が低く、強度対重量比が高い |

| コストと複雑さ | 低コスト、シンプルなセットアップ | 高コスト、より複雑な機器 |

| 最適 | プロトタイプ、少量生産、非構造部品 | 高性能、再現性のある生産 |

複合材製造プロセスの最適化の準備はできましたか?

ウェットバッグ成形とドライバッグ成形のどちらを選択するかは、複合材部品の性能、コスト、一貫性の適切なバランスを達成するために極めて重要です。KINTEKの専門家は、ウェットバギングでのプロトタイピングであれ、樹脂注入などのドライバッグ方法でのスケールアップであれ、複合材製造をサポートするために必要な正確なラボ機器と消耗品を提供することに特化しています。

私たちは、ラボ環境と生産環境特有の課題を理解しています。お客様のプロセスが効率的で、再現性があり、成功するように、真空ポンプやオーブンから消耗品に至るまで、適切なツールを選択できるようお手伝いします。

今すぐ当社のチームに連絡して、お客様固有のニーズについてご相談いただき、KINTEKのソリューションがお客様の複合材ワークフローをどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- コールドアイソスタティックプレス用電気分割ラボコールドアイソスタティックプレスCIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

よくある質問

- グラファイト型で金を溶かすことはできますか?はい、適切な技術を用いればプロフェッショナルな結果が得られます。

- Ti-6Al-4V熱間プレスにおける黒鉛型(グラファイトモールド)の主な機能は何ですか?材料の高密度化を強化する

- 高強度黒鉛型はどのような機能を発揮しますか?KINTEKでCoCr複合材の焼結をマスターしましょう

- 成形工程の段階とは?射出成形と粉末焼結のガイド

- LAGP粉末のモールドプレス加工の主な目的は何ですか? 高性能固体電解質の実現

- コールドシンタリングによる多層電池の製造において、特殊圧力ダイスはどのような役割を果たしますか?デバイスのシームレスな統合を保証します。

- 射出成形とインサート成形の違いは何ですか?マルチマテリアル部品のためのガイド

- KBrペレット法の基本原理は何ですか?プラスチック変形によるIR分光法の習得