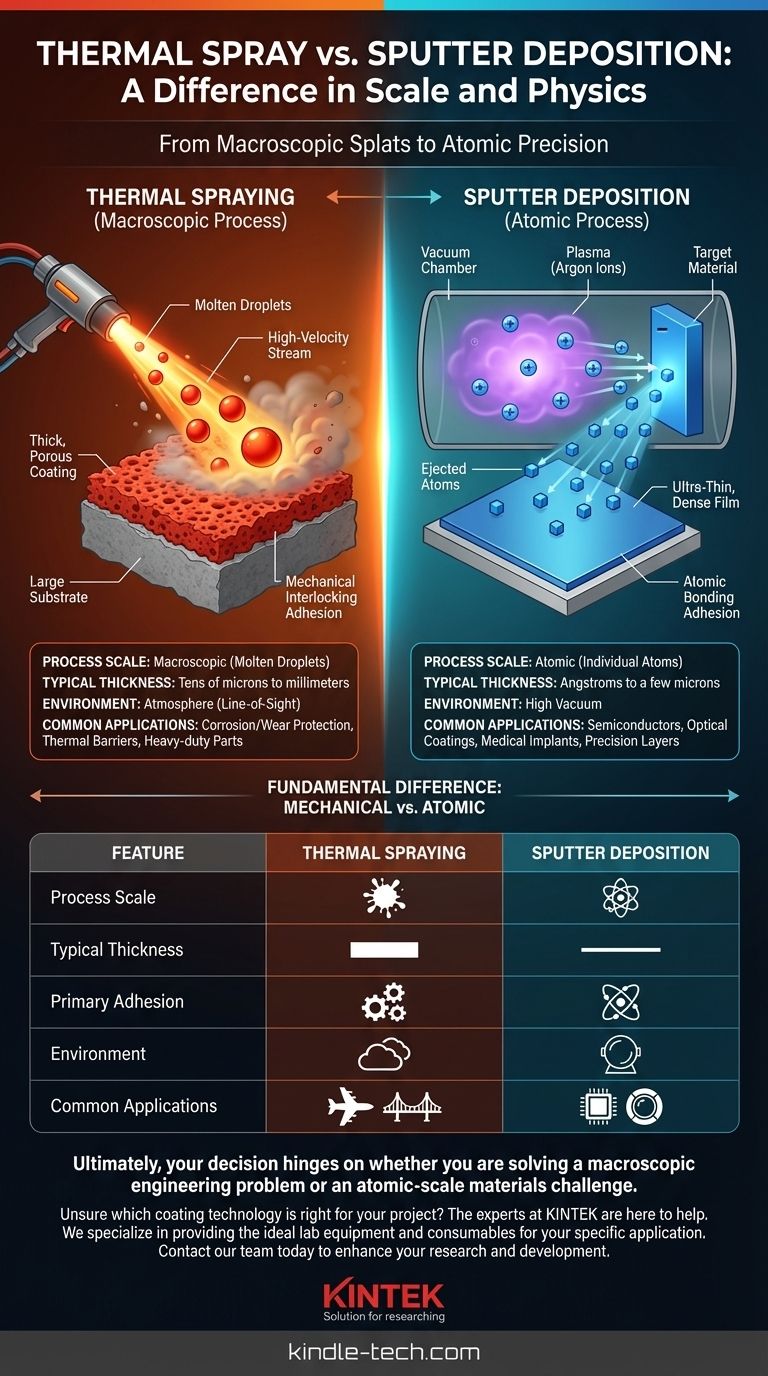

根本的に言えば、スプレー成膜とスパッタリング成膜の違いは、スケールと物理学にあります。熱溶射は、溶融または半溶融状態の液滴を噴射して厚いコーティングを形成する機械的なプロセスであり、ハイテクなスプレーペイントに似ています。スパッタリングは、真空ベースの原子スケールのプロセスであり、イオン衝撃によってターゲット材料から個々の原子が叩き出され、原子一つ一つを積み重ねて超薄膜を構築します。

スプレーとスパッタの選択は、類似した選択肢の中から選ぶのではなく、まったく異なるクラスの技術の中から選ぶということです。スプレーは、巨視的なスケールで厚い保護層や機能層を作成するためのものであり、スパッタリングは、高度な電子および光学用途のために原子レベルの制御で正確な超薄膜を設計するためのものです。

物理学:各プロセスの仕組み

目標に合った方法を理解するには、まずそれらの根本的に異なるメカニズムを理解する必要があります。一方は開放された空気中で液体粒子を扱い、もう一方は高真空中で個々の原子を扱います。

熱溶射(Thermal Spraying)の解説

熱溶射は、通常粉末またはワイヤー状の材料を加熱して溶融または半溶融状態にする一連のプロセスの総称です。

その後、高速のガス流がこの材料を微細な液滴にアトマイズし、基板に向かって噴射します。衝突すると、これらの液滴は平らに広がり、冷却・固化し、層を重ねてコーティングを構築します。

これは一方向性(line-of-sight)プロセスであり、コーティングは「スプレー」が直接当たる場所にのみ形成されます。一般的な熱源には、燃焼炎(フレームスプレー)や電気アーク(アークスプレー、プラズマスプレー)などがあります。

スパッタリング成膜(Sputter Deposition)の解説

スパッタリングは、真空チャンバー内で行われる物理気相成長(PVD)の一種です。

プロセスは、不活性ガス(ほとんどの場合アルゴン)を導入し、プラズマ(エネルギー化された光るイオンの雲)を生成することから始まります。ターゲットと呼ばれるソース材料に高い負電圧が印加されます。

この電圧により、正のアルゴンイオンが加速され、ターゲットに非常に強い力で衝突します。この衝突により、ターゲットから個々の原子が物理的に叩き出され、「スパッタリング」されます。これらの気化した原子は真空を通過し、基板上に凝縮して膜を形成します。

結果として得られるコーティングの比較

メカニズムの大きな違いは、まったく異なる特性を持つコーティングにつながります。厚さ、密度、純度に関する用途の要件によって、どちらのプロセスが適しているかが決まります。

膜厚と成膜速度

- 熱溶射: 非常に高い成膜速度が特徴です。数十マイクロメートルから数ミリメートルの厚さの材料を堆積させることができます。目標は、しばしば実質的な層を迅速に構築することです。

- スパッタリング: 1分あたりナノメートル単位で測定される非常に低い成膜速度が特徴です。原子数個(オングストローム)から数マイクロメートルの厚さの、非常に薄く制御された膜を作成するために使用されます。

密着性と密度

- 熱溶射: 密着性は主に機械的です。高速の粒子が基板の粗くした表面に「スプラット(衝突して平たくなる)」し、絡み合います。結果として得られるコーティングは、用途に応じて欠点にも利点にもなり得る、ある程度の多孔性を持つことがよくあります。

- スパッタリング: 密着性は原子および化学的です。スパッタされた原子の高いエネルギーにより、それらが基板の最上層に埋め込まれ、非常に強力な結合が形成されます。結果として得られる膜は、極めて高密度で非多孔質です。

純度と均一性(コンフォーマリティ)

- 熱溶射: 多くの場合、大気中で行われるため、コーティングが酸素や窒素と反応し、酸化物やその他の不純物が生じる可能性があります。一方向性プロセスであるため、複雑な形状や内部表面を均一にコーティングすることは困難です。

- スパッタリング: 高真空環境により、プロセスを汚染する浮遊分子が非常に少ないため、極めて高純度の膜が保証されます。依然として大部分が一方向性ですが、蒸気の原子的な性質により、スプレーよりも複雑な形状をより均一にコーティングできます(より良い均一性)。

実際的なトレードオフの理解

あなたの決定は、コスト、スケール、および取り扱う必要のある材料によっても左右されます。

コストと複雑さ

- 熱溶射: 装置は一般的に安価であり、真空を必要とせず、大きな部品や現場での修理にも使用できます。より堅牢な産業スケールの技術です。

- スパッタリング: 高真空チャンバー、高度な電源、冷却システムに多額の設備投資が必要です。プロセスは複雑であり、高度に制御された環境を必要とします。

一般的な用途

- 熱溶射: 過酷な用途に最適です。これには、ジェットエンジンタービンの熱遮蔽コーティング、橋やインフラの腐食防止、産業用ローラーの耐摩耗性コーティング、摩耗した機械部品の再構築などが含まれます。

- スパッタリング: ハイテク用途の定番です。これには、半導体チップ上の微細な金属配線、眼鏡レンズの反射防止コーティング、建築用ガラスの低放射率コーティング、医療用インプラントの生体適合性コーティングの作成などが含まれます。

目標に最適な選択をする

最適なプロセスとは、予算内で用途の物理的要件を満たすものです。これらをガイドとして使用してください。

- 主な焦点が、大型部品に対する厚い腐食または耐摩耗性である場合: 熱溶射が最も効果的で経済的な解決策です。

- 主な焦点が、薄く正確な電子層または光学層を作成することである場合: スパッタリング成膜が業界標準であり、比類のない制御と純度を提供します。

- 主な焦点が、熱遮蔽のような厚い機能層を追加することである場合: 熱溶射はこれを目的として設計されており、堅牢なコーティングを迅速に提供します。

- 主な焦点が、デリケートな基板上に高密着性で超高純度の膜を堆積させることである場合: スパッタリングの原子結合と低温特性が、より優れた選択肢となります。

最終的に、あなたの決定は、巨視的なエンジニアリングの問題を解決するのか、それとも原子スケールの材料の課題を解決するのかにかかっています。

要約表:

| 特徴 | 熱溶射 | スパッタリング成膜 |

|---|---|---|

| プロセスのスケール | 巨視的(溶融液滴) | 原子(個々の原子) |

| 標準的な厚さ | 数十マイクロメートルからミリメートル | オングストロームから数マイクロメートル |

| 主な密着性 | 機械的インターロック | 原子/化学結合 |

| 環境 | 大気中 | 高真空 |

| 一般的な用途 | 腐食/耐摩耗性保護、熱遮蔽 | 半導体、光学コーティング、医療用インプラント |

どのコーティング技術があなたのプロジェクトに適しているか不明ですか? KINTEKの専門家がお手伝いします。私たちは、熱溶射の堅牢な機能が必要な場合でも、スパッタリング成膜の精密な制御が必要な場合でも、特定の用途に最適なラボ機器と消耗品を提供することを専門としています。お客様の要件についてご相談いただき、当社のソリューションが研究開発をどのように強化できるかをご確認いただくために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 産業・科学用途向けCVDダイヤモンドドーム

- 実験室および産業用循環水真空ポンプ

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- ラボ用高圧蒸気滅菌器 縦型オートクレーブ