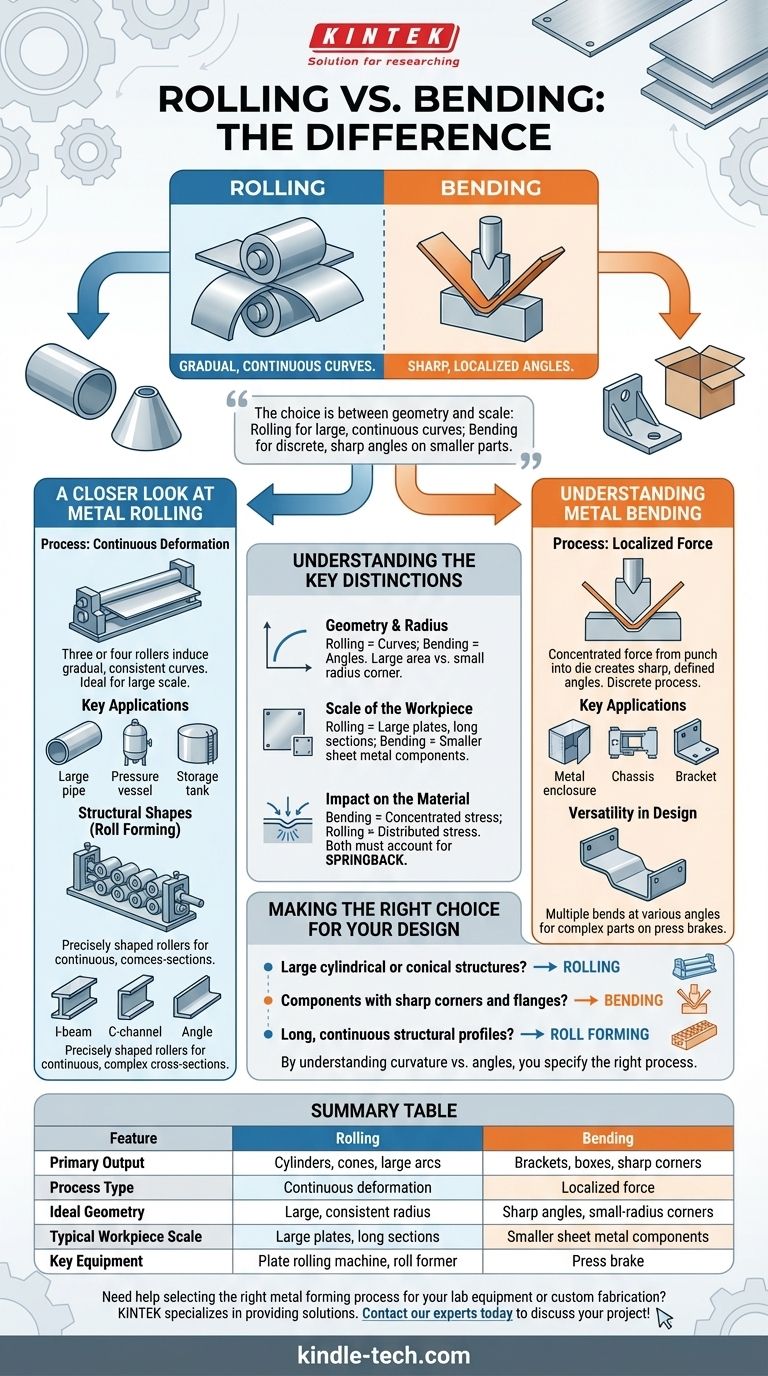

圧延と曲げ加工の根本的な違いは、材料がどのように成形されるかにあります。圧延は、連続的な圧力によって緩やかで大きな半径の曲線を作り出すのに対し、曲げ加工は、特定の点に力を加えることで鋭い局所的な角度や小さな半径の曲線を作り出します。圧延は円筒、円錐、大きな円弧を作るのに使用され、曲げ加工はブラケット、箱、鋭い角を作るのに使用されます。

圧延と曲げ加工の選択は、形状と規模の選択です。大きなワークピースに連続的で大きな半径の曲率が必要な場合は圧延を、より小さく複雑な部品に個別の鋭い角度を作成する場合は曲げ加工を選択してください。

金属圧延の詳細

金属圧延は、一対のローラーを使用して金属片の厚さを減らしたり、目的の形状を与えたりする成形プロセスです。これは、大規模生産や大型部品に理想的な連続プロセスです。

圧延プロセス:連続的な変形

板圧延のようなプロセスでは、金属のシートまたはプレートが3つまたは4つのローラーを通して供給されます。これらのローラーの距離と位置を調整することで、機械はワークピースの全長または全幅に沿って、段階的で一貫した曲線を誘発します。この漸進的な圧力により、滑らかで均一な半径が保証されます。

圧延の主な用途

この方法は、大きく一貫した半径を持つ部品を製造するための最適な選択肢です。一般的な例としては、大口径パイプ、圧力容器、貯蔵タンク、ホッパーの円錐部などがあります。

構造形状

ロール成形と呼ばれる特殊な形式では、一連の精密に成形されたローラーを使用して、連続した金属ストリップをI形鋼、C形鋼、アングル材などの複雑な断面に段階的に曲げます。

金属曲げ加工の理解

曲げ加工は、延性材料の直線軸に沿ってV字形、U字形、またはチャンネル形状を生成する製造プロセスです。これは通常、プレスブレーキと呼ばれる工作機械で行われます。

曲げ加工プロセス:局所的な力

プレスブレーキは、パンチとダイを使用して、金属シートの特定の線に集中した力を加えます。パンチがシートをダイに押し付け、鋭く明確な角度で曲げさせます。このプロセスは個別に行われ、一度に1つの曲げを作成します。

曲げ加工の主な用途

曲げ加工は、鋭い角やフランジを必要とする部品を作成するために不可欠です。電子機器の金属製筐体、機器のシャーシ、小さなブラケット、板金製の箱などを考えてみてください。

設計の多様性

各曲げが個別の操作であるため、プレスブレーキは、単一のワークピース上でさまざまな角度や異なる方向で複数の曲げを持つ複雑な部品を作成するための非常に高い多様性を提供します。

主な違いの理解

どちらのプロセスも金属を成形しますが、その核心的な原理、用途、および機器は根本的に異なります。どちらを使用するかという決定は、あいまいであることはめったにありません。

形状と半径

これが最も重要な違いです。圧延は曲線用、曲げ加工は角度用です。圧延は広い領域にわたって真の半径を生成するのに優れています。曲げ加工は直線に沿って小さな半径の角を作成するのに優れています。

ワークピースの規模

圧延機は、多くの場合、長さまたは幅が数フィートにもなる大きなプレートや長い金属セクションを処理するように作られています。プレスブレーキは通常、より小さく、より扱いやすい板金部品に使用されますが、船体成形のような特殊な用途向けに非常に大きなブレーキも存在します。

材料への影響

曲げ加工は非常に狭い線に沿って応力を集中させるため、角の材料特性に影響を与える可能性があります。圧延は、成形応力を部品の湾曲した表面全体に均等に分散させます。どちらのプロセスも、力が除去された後に材料が元の形状に戻ろうとするスプリングバックを考慮する必要があります。

設計に最適な選択をする

適切なプロセスを選択することは、設計意図を効率的かつ費用対効果の高い方法で達成するために不可欠です。部品の形状が、ほとんどの場合、明確な答えを提供します。

- 大きな円筒形または円錐形の構造を作成することが主な目的の場合:圧延は、このタスクにとって唯一実用的で効率的な方法です。

- 鋭い角とフランジを持つコンポーネントを製造することが主な目的の場合:プレスブレーキでの曲げ加工が、正しく必要なプロセスです。

- 長くて連続した構造プロファイルを成形することが主な目的の場合:ロール成形は、理想的な大量生産方法です。

連続的な曲率と局所的な角度の区別を理解することで、より堅牢で経済的な設計のために適切な製造プロセスを指定できます。

要約表:

| 特徴 | 圧延 | 曲げ加工 |

|---|---|---|

| 主な出力 | 円筒、円錐、大きな円弧 | ブラケット、箱、鋭い角 |

| プロセスタイプ | 連続的な変形 | 局所的な力 |

| 理想的な形状 | 大きく一貫した半径 | 鋭い角度、小さな半径の角 |

| 典型的なワークピースの規模 | 大きなプレート、長いセクション | より小さな板金部品 |

| 主要な設備 | 板圧延機、ロール成形機 | プレスブレーキ |

研究室の設備やカスタム製作プロジェクトに最適な金属成形プロセスを選択するのに助けが必要ですか? KINTEKでは、カスタム金属筐体から特殊部品まで、研究室のニーズに合わせたソリューションを提供しています。当社の専門知識により、お客様の設計に最も効率的で費用対効果の高い製造方法を確実に提供します。今すぐ専門家にお問い合わせくださいプロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用ダブルプレート加熱プレス金型

- 小型ラボ用ゴムカレンダー加工機

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用

- 自動実験用熱プレス機