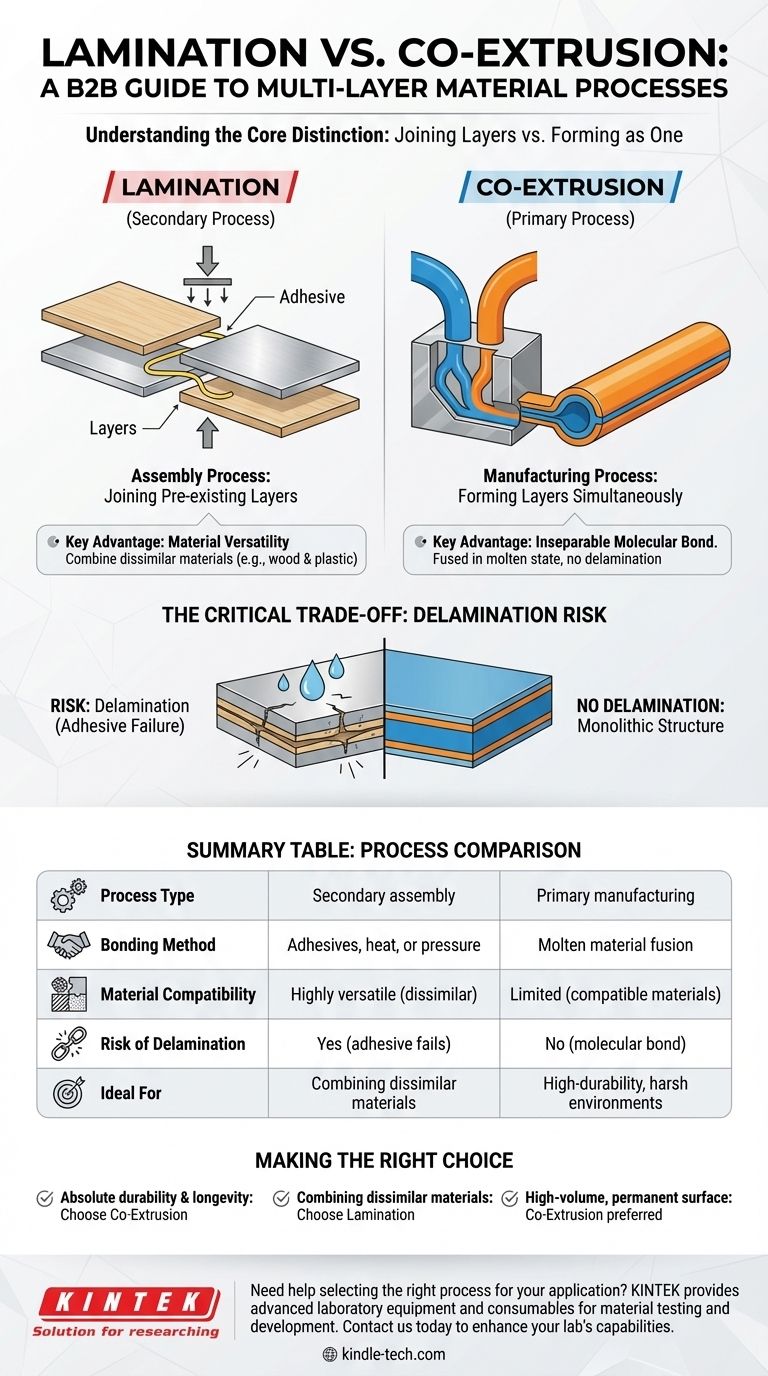

その核心において、違いは単純です。ラミネートは、接着剤、熱、または圧力を使用して、既存の別々の材料層を結合する二次プロセスです。対照的に、共押出は、溶融材料から複数の層を持つ単一の統合された物体を同時に形成する主要な製造プロセスです。

ラミネートと共押出の選択は、重要なトレードオフにかかっています。ラミネートは、大きく異なる材料を組み合わせる汎用性を提供する一方、共押出は、剥離を不可能にする優れた分離不可能な分子結合を生成します。

核心概念:性能のための積層

なぜ多層材料を作成するのか?

エンジニアやデザイナーは、単一の材料では提供できない特性の組み合わせを実現するために、多層材料を作成します。

このアプローチにより、製品は、例えば、丈夫で安価なコア材料と、色、UV耐性、または特定のテクスチャを提供する別個の表面層を持つことができます。

共通の目標、異なる経路

ラミネートと共押出の両方は、材料の表面にそのコアとは異なる特性を与えるというこの目標を達成するために使用されます。根本的な違いは、それらの層がどのようにそしていつ結合されるかにあります。

ラミネート:別々の世界を結合する

ラミネートの仕組み

ラミネートは組み立てプロセスです。これは、完全に形成された2つ以上の独立した材料シートから始まります。

これらのシートはその後、結合されます。この結合は通常、接着剤の層を使用し、熱と高圧を組み合わせて永久的な接合を作成することによって達成されます。

主な利点:材料の多様性

ラミネートの主な強みは、根本的に異なる材料を組み合わせる能力です。薄いプラスチックフィルムを木製パネルに、金属箔を紙に、または布層を硬質ポリマーシートにラミネートすることができます。これらは共押出では不可能な組み合わせです。

共押出:単一の統一された構造

共押出の仕組み

共押出は、単一の連続的な製造プロセスです。複数の押出機が異なるプラスチック樹脂を溶融し、それらは単一の押出ダイに供給されます。

ダイ内部で、これらの別々の溶融ストリームが結合され、単一の多層プロファイルが形成されます。材料はダイから出て、一体となって冷却されます。

主な利点:分離不可能な結合

異なる材料が溶融状態で融合されるため、真の分子結合が形成されます。これにより、層が永久的に統合されたモノリシックな構造が作成されます。

この完全な融合が、共押出製品の決定的な利点です。

重要なトレードオフの理解:剥離

ラミネートの固有のリスク

ラミネート製品の弱点は、その層間の結合線です。剥離は、これらの層が分離し始めるときに発生します。

この分離は、湿気、温度変動、または物理的ストレスによって引き起こされる可能性があります。多くの用途において、剥離は製品故障の主な原因となります。

共押出結合の耐久性

共押出部品では、剥離は発生しません。接着剤層が故障することはありません。層は単に接着されているのではなく、一体として形成されています。

このため、共押出は、長期的な耐久性が求められ、過酷な環境条件にさらされる製品にとって優れた選択肢となります。

材料適合性の制限

共押出には制限があります。結合される材料は、互換性のある加工特性を持っている必要があります。溶融温度と流量は、同じダイを同時に加工できる程度に類似している必要があります。

アプリケーションに合った適切な選択をする

理想的なプロセスは、製品の性能要件と材料のニーズに完全に依存します。

- 絶対的な耐久性と寿命が最優先の場合:共押出は、その統合された結合により剥離のリスクを完全に排除するため、優れた選択肢です。

- 非常に異なる材料の組み合わせが最優先の場合:ラミネートは、木材、金属、プラスチックなど、一緒に加工できない材料を結合する独自の柔軟性を提供します。

- 費用対効果の高い表面仕上げが最優先の場合:どちらも実行可能ですが、永久的な表面が重要な大量生産のアプリケーションでは、共押出が好まれることがよくあります。

既存の層を結合することと、それらを一体として形成することのこの根本的な区別を理解することで、優れた信頼性の高い最終製品のために適切なプロセスを選択することができます。

要約表:

| 特徴 | ラミネート | 共押出 |

|---|---|---|

| プロセスタイプ | 二次組み立てプロセス | 主要製造プロセス |

| 結合方法 | 接着剤、熱、または圧力 | 溶融材料の融合 |

| 材料適合性 | 高い汎用性(異種材料) | 限定的(適合する材料が必要) |

| 剥離のリスク | あり(接着層が故障する可能性) | なし(分子結合) |

| 理想的な用途 | 異種材料の組み合わせ | 高耐久性、過酷な環境 |

多層材料アプリケーションに最適なプロセスを選択するのに助けが必要ですか? KINTEKは、材料試験および開発のニーズをサポートするために、高度な実験装置と消耗品を提供することに特化しています。ラミネート複合材料や共押出ポリマーのいずれを扱っている場合でも、当社のソリューションは最適な性能と信頼性を確保するのに役立ちます。今すぐお問い合わせください。お客様のラボの能力を向上させ、特定の材料課題に対して優れた結果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- ファインセラミックス アルミナセラミックサガー ファインコランダム用

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き

- 実験室用脱脂・予備焼結用高温マッフル炉

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置