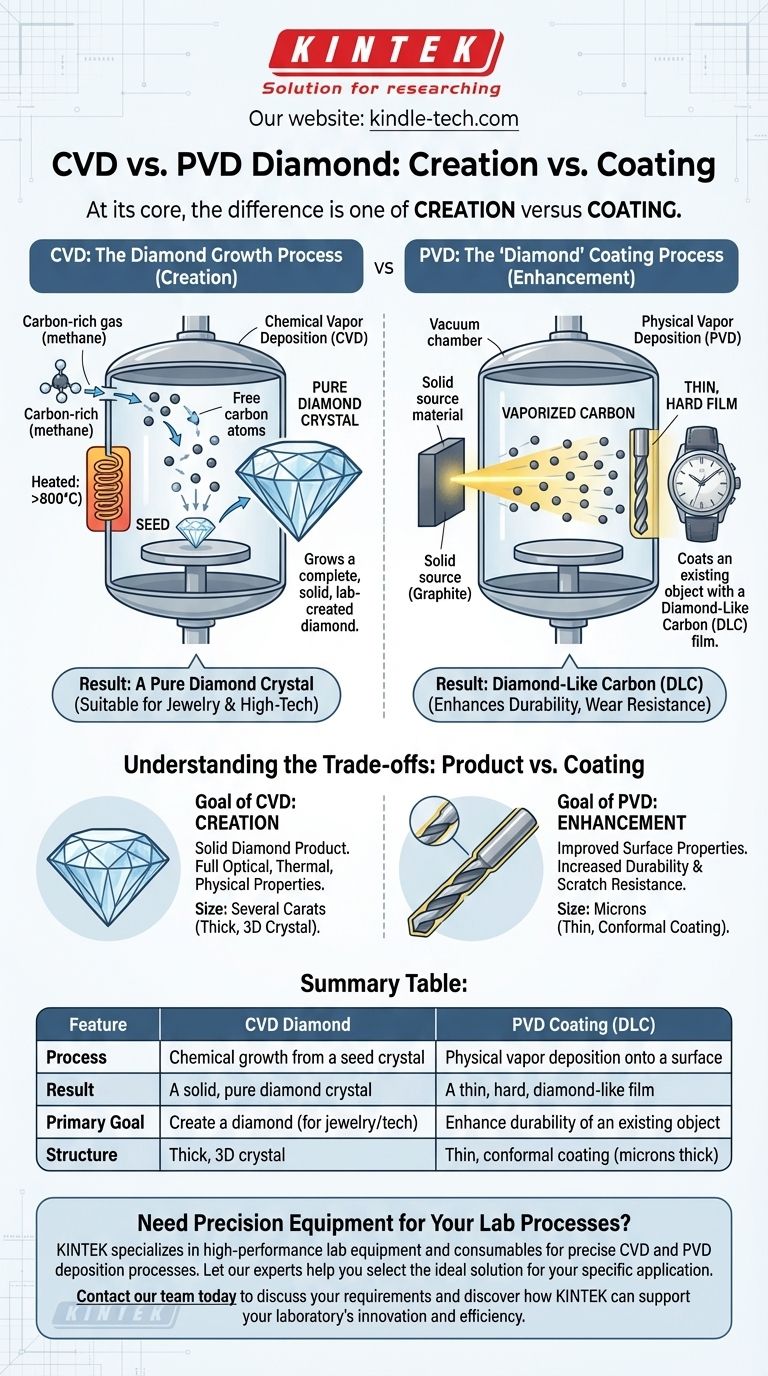

その核心において、違いは生成とコーティングにあります。 化学気相成長法(CVD)は、完全な固体であるラボで生成されたダイヤモンドを成長させるために使用されるプロセスです。対照的に、物理気相成長法(PVD)は、既存の物体に非常に薄く硬いダイヤモンドライクカーボン(DLC)の膜をコーティングするために使用されるプロセスであり、これは真のダイヤモンドではありません。

最も重要な区別は次のとおりです。CVDは製品そのもの、つまり本物のダイヤモンド結晶を生成しますが、PVDは異なる製品に機能的な強化、つまり耐久性のある表面コーティングを施します。CVDダイヤモンドは購入する「ダイヤモンド」であり、PVDコーティングは「コーティングされた物体」を購入するということです。

CVDとは?ダイヤモンド成長プロセス

化学気相成長法(CVD)は、ラボで生成されるダイヤモンドを作成する主要な方法の1つです。このプロセスは、炭素原子がダイヤモンドの結晶構造を形成できる条件を再現するように設計されています。

「シード」とチャンバー

プロセスは、小さな既存のダイヤモンド結晶(「シード」として知られる)を真空チャンバー内に配置することから始まります。

化学反応

次に、チャンバーは炭素が豊富なガス(メタンなど)で満たされ、800°Cを超える非常に高い温度に加熱されます。この高温がガス分子を分解し、炭素原子を遊離させます。

結果:純粋なダイヤモンド結晶

これらの遊離した炭素原子は、より冷たいダイヤモンドシードに引き寄せられ、層ごとにその上に堆積します。それらは同じ強固な結晶格子に配列され、元のシードをはるかに大きく、化学的に純粋なダイヤモンドに効果的に「成長」させます。

PVDとは?「ダイヤモンド」コーティングプロセス

物理気相成長法(PVD)は、根本的に表面処理技術です。宝石を作成するためではなく、金属工具、時計ケース、エンジン部品などの他の材料の表面特性を改善するために使用されます。

視線プロセス

PVDは真空中で行われる視線プロセスです。固体源材料(通常はグラファイト)は、スパッタリングや熱蒸発などの方法を使用して蒸発させられます。

化学的成長ではなく物理的堆積

この蒸発した炭素は直線的に移動し、ターゲットオブジェクト上に凝縮して、非常に薄く、滑らかで硬い膜を形成します。基材自体との根本的な化学反応はありません。

結果:ダイヤモンドライクカーボン(DLC)

結果として得られる膜はダイヤモンドライクカーボン(DLC)と呼ばれます。これはダイヤモンドの望ましい特性(高い硬度と低い摩擦など)の一部を持っていますが、結晶性のダイヤモンドではありません。これは非晶質の炭素原子の層であり、宝石ではありません。

トレードオフの理解:製品 vs. コーティング

これらの技術の選択は、2種類のダイヤモンドの選択ではありません。ダイヤモンド製品を作成するか、異なる製品に保護コーティングを施すかの選択です。

CVDの目的:生成

CVDは、最終製品が固体ダイヤモンドであることを意図している場合に使用されます。結果として得られるのは、ダイヤモンドの完全な光学的、熱的、物理的特性を持つ一体型材料であり、ジュエリーやハイテク産業用途に適しています。

PVDの目的:強化

PVDは、既存のコンポーネントの表面を強化するために使用されます。目的は、物体を摩耗、傷、腐食に対してより耐性のあるものにすることです。下地の物体は元の特性を保持しますが、その表面は著しく耐久性が向上します。

厚さと構造

CVDダイヤモンドは数カラットのサイズに成長させることができ、厚い三次元結晶になります。PVDコーティングは非常に薄く、しばしばミクロン(ミリメートルの千分の1)単位で測定され、それが覆う物体の形状に適合します。

あなたの用途に合った適切な選択をする

あなたの目標によって、これらの用語のどちらがあなたに関連するかが決まります。

- ラボで生成された宝石の入手が主な焦点である場合: あなたはCVDダイヤモンドを探しています。PVDという用語はダイヤモンドの検索には関係ありません。

- 工具やコンポーネントの耐久性向上を主な焦点としている場合: あなたはダイヤモンドライクカーボン(DLC)コーティングを施すPVDプロセスを求めています。

- 技術的な明確さが主な焦点である場合: CVDは純粋なダイヤモンド結晶を成長させ、PVDは薄いダイヤモンドライクな膜を施すことを忘れないでください。

生成とコーティングというこの根本的な違いを理解することで、あなたの特定のニーズを満たす技術を正しく特定することができます。

要約表:

| 特徴 | CVDダイヤモンド | PVDコーティング(DLC) |

|---|---|---|

| プロセス | シード結晶からの化学的成長 | 表面への物理気相堆積 |

| 結果 | 固体で純粋なダイヤモンド結晶 | 薄く、硬い、ダイヤモンドライクな膜 |

| 主な目的 | ダイヤモンドの生成(ジュエリー/技術用) | 既存の物体の耐久性向上 |

| 構造 | 厚い、3D結晶 | 薄い、適合性のあるコーティング(ミクロン厚) |

ラボプロセスに精密機器が必要ですか?

CVDで先進材料を開発している場合でも、PVDコーティングで部品の耐久性を高めている場合でも、適切な機器は成功のために不可欠です。KINTEKは高性能ラボ機器と消耗品を専門とし、精密な堆積プロセスに必要な信頼性の高いツールを提供します。

当社の専門家が、お客様の特定の用途に最適なソリューションを選択するお手伝いをいたします。今すぐチームにお問い合わせください。お客様の要件について話し合い、KINTEKがお客様のラボの革新と効率をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉

- 垂直管式石英管炉