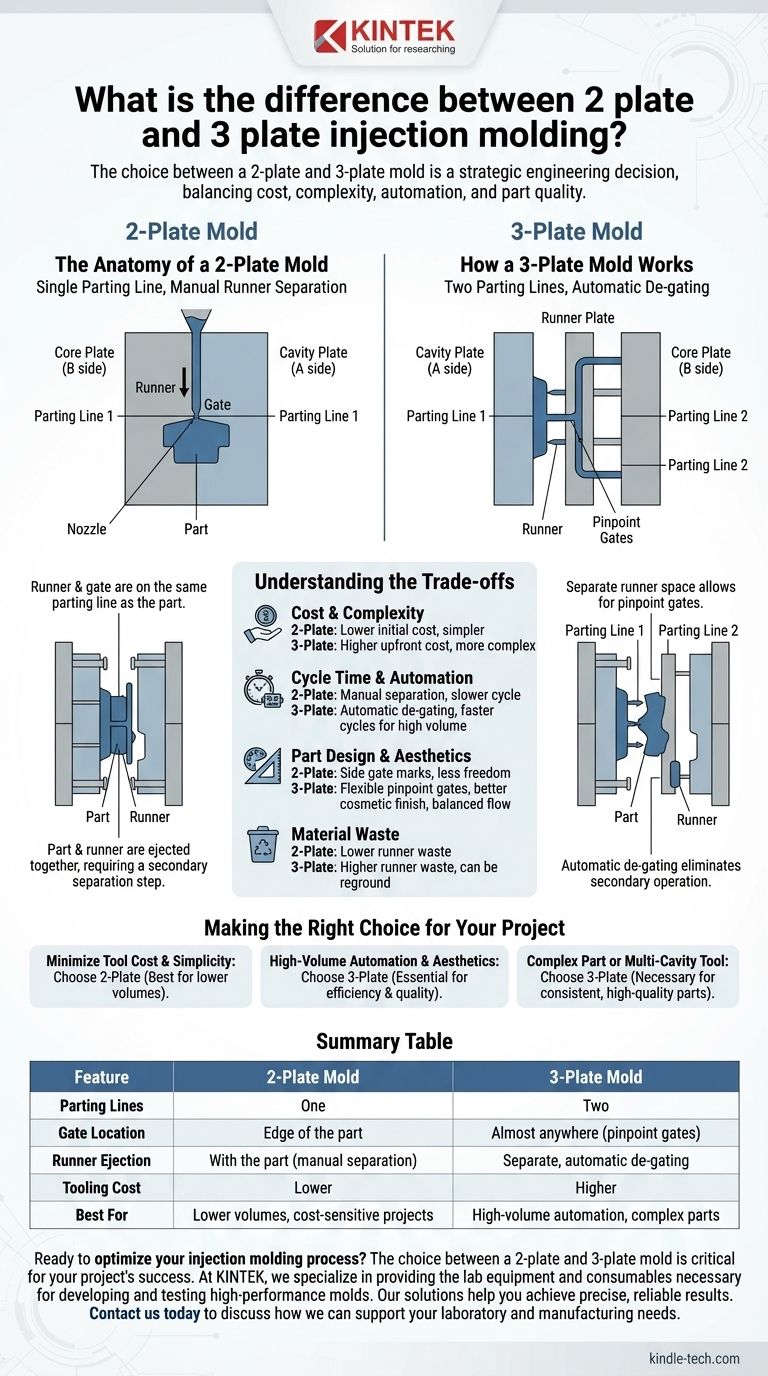

2プレート金型と3プレート金型の根本的な違いは、その構造にあり、それが溶融プラスチックが部品に供給される方法と、ランナー(廃棄物)がどのように処理されるかを直接決定します。2プレート金型は単一のパーティングラインを持ち、部品とランナーを一緒に排出し、通常は部品のエッジにゲートを設けます。3プレート金型は2つのパーティングラインを使用し、より柔軟なゲート位置設定と、射出時のランナーと部品の自動分離を可能にします。

2プレート金型と3プレート金型の選択は、戦略的なエンジニアリング上の決定です。2プレート設計のシンプルさと低コストと、より複雑な3プレートツールが提供する優れた自動化、設計の柔軟性、および外観仕上げとのバランスを取る必要があります。

2プレート金型の構造

2プレート金型は、最も一般的で最も単純なタイプの射出成形金型です。その設計は、組み合わされる2つの主要なハーフに基づいています。

単一のパーティングライン

金型全体が、パーティングラインとして知られる単一の平面に沿って分割されます。この設計は、キャビティプレート(「A」面)とコアプレート(「B」面)で構成されています。

ランナーとゲートシステム

この設計では、ランナー(機械ノズルからプラスチックを運ぶ経路)とゲート(部品への開口部)は、部品自体のパーティングラインと同じ位置にあります。これは、射出時にランナーシステムが成形部品に物理的に付着していることを意味します。このため、金型が開いたとき、部品と付着したランナーはエジェクターピンによって一緒に押し出されます。これには、完成した部品をランナーのスクラップから分離するための二次的な工程(手動またはロボット)が必要です。

3プレート金型の動作

3プレート金型は、特にゲート設定と自動化に関して、2プレート設計の制限を解決するために、より高度な複雑さをもたらします。

2つのパーティングライン

名前が示すように、この金型は3つの主要なプレートで構成されており、2つの明確なパーティングラインを作成します。この設計により、トップクランピングプレートとキャビティプレートの間に「ランナープレート」が追加され、ランナーシステム専用の別個の空間が作成されます。

高度なゲート設定の柔軟性

2番目のパーティングラインの主な利点は、ランナーを部品のジオメトリから分離できることです。これにより、部品の表面上のほぼどこにでも(エッジだけでなく)配置できるピンポイントゲートの使用が可能になります。これは、複雑な形状や複数のキャビティへのバランスの取れたプラスチックの流れを実現するために重要です。

自動デゲーティング

金型開放シーケンス中、最初のパーティングラインが開いて、小さなピンポイントゲートを部品から切り離します。次に2番目のパーティングラインが開き、完成した部品を排出し、ランナーは別個に排出されます。この自動デゲーティングにより、後工程での分離作業が不要になり、より速く、より自動化された生産サイクルが可能になります。

トレードオフの理解

適切な金型タイプを選択するには、コスト、性能、設計の自由度の間の妥協点を明確に理解する必要があります。

コストと複雑さ

2プレート金型は、設計、製造、保守が簡単であり、初期の金型コストが低くなります。一方、3プレート金型は、はるかに複雑で、より精密な機械加工が必要であり、初期費用が高くなります。

サイクルタイムと自動化

大量生産の場合、3プレート金型の方が優れていることがよくあります。その自動デゲーティング機能は、成形後の分離工程を排除することで、サイクルタイムと人件費を削減します。

部品設計と外観

3プレート金型は、はるかに大きな設計の自由度を提供します。部品の中央にゲートを設けることで、より優れた外観仕上げを実現し、充填の問題を解決できます。これに対し、2プレート金型のサイドゲートは、部品のエッジに必ず痕跡を残します。

材料の無駄

より複雑なランナーシステムのため、3プレート金型はサイクルごとに多くのプラスチックスクラップを生成する傾向があります。この材料は多くの場合グラインドして再利用できますが、材料コスト計算において重要な要素です。

プロジェクトに最適な選択をする

適切な金型の選択は、「どちらが優れているか」ではなく、特定の用途と目標に合致しているかどうかです。

- 初期金型コストの最小化と部品のシンプルさが主な焦点である場合: 2プレート金型は、特に生産量が少ない場合に、最も直接的で経済的な解決策です。

- 大量生産の自動化と最適な部品外観が主な焦点である場合: 3プレート金型の自動デゲーティングと柔軟なピンポイントゲート位置は、効率と品質に不可欠です。

- 複雑な部品や多キャビティ金型を設計している場合: 3プレート金型が提供するバランスの取れた充填と隠されたゲート痕は、一貫した高品質の部品を実現するためにしばしば必要とされます。

これらの基本的な違いを理解することで、部品設計、生産量、予算に完全に合致する適切なツールを選択できるようになります。

要約表:

| 特徴 | 2プレート金型 | 3プレート金型 |

|---|---|---|

| パーティングライン | 1つ | 2つ |

| ゲート位置 | 部品のエッジ | ほぼどこでも(ピンポイントゲート) |

| ランナー排出 | 部品と一緒(手動分離) | 分離、自動デゲーティング |

| 金型コスト | 低い | 高い |

| 最適用途 | 少量生産、コスト重視のプロジェクト | 大量生産の自動化、複雑な部品 |

射出成形プロセスを最適化する準備はできましたか? 2プレート金型と3プレート金型の選択は、プロジェクトの成功に不可欠であり、コスト、効率、部品品質に影響を与えます。KINTEKでは、高性能金型の開発とテストに必要なラボ機器と消耗品を提供することに特化しています。当社のソリューションは、正確で信頼性の高い結果の達成を支援します。お客様の特定の用途に合った適切な機器で、お客様の研究所と製造ニーズをサポートする方法について、今すぐお問い合わせください (#ContactForm)。

ビジュアルガイド