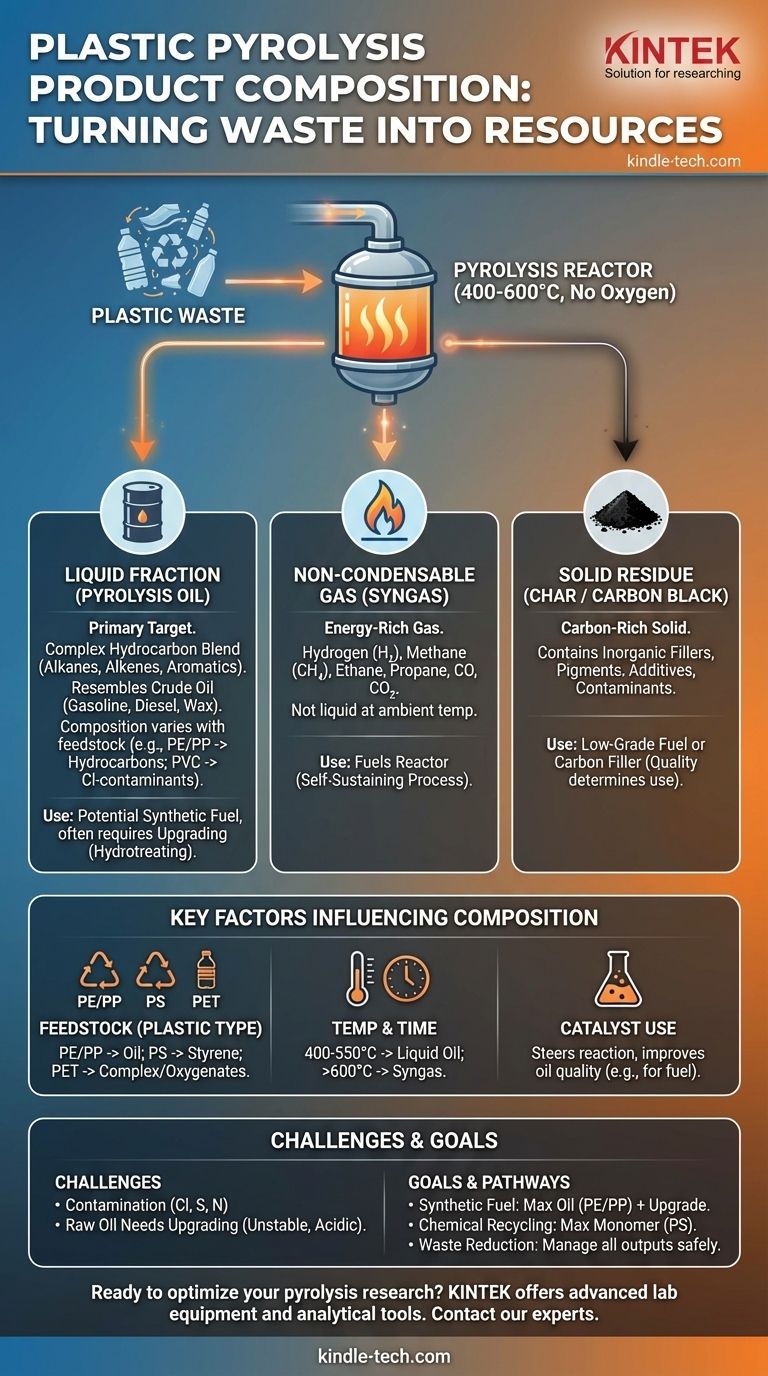

要するに、廃プラスチックの熱分解は、廃プラスチックを3つの主要な生成物に分解します。それは、熱分解油と呼ばれる液体の炭化水素混合物、不凝縮性ガス(合成ガス)の混合物、そして固体残渣(チャー)です。これらの生成物の正確な組成は固定されておらず、処理されるプラスチックの種類と熱分解反応の特定の条件に大きく依存して変化します。

プラスチック熱分解の核心的な課題であり、また機会でもあるのは、単一のクリーンな生成物が生じるわけではないということです。むしろ、慎重な管理と、価値あるものにするためのさらなる処理が必要な、液体、ガス、固体の複雑で変動しやすいストリームが生成されます。

プラスチック熱分解の3つの主要生成物

熱分解とは、酸素の存在下で行われる熱分解のことです。プラスチックに適用されると、長いポリマー鎖をより小さく、より有用な分子に分解します。これらの分子は、液体、ガス、固体の各画分に分離します。

熱分解油(液体画分)

この液体は、ほとんどの熱分解操作の主要なターゲットであり、しばしば一種の合成原油と見なされます。

その組成は炭化水素分子の複雑な混合物です。バイオマスの熱分解油に関する言及とは異なり、バイオマスの熱分解油は酸素含有量が高い(最大40%)のに対し、ポリエチレン(PE)やポリプロピレン(PP)などの一般的なプラスチックからのオイルは、酸素が非常に少ない炭化水素が主成分です。

液体には、軽質なガソリン留分分子から重質なディーゼルやワックス留分まで、幅広い有機化合物が含まれています。PETなどの特定のプラスチックの存在は、酸素化化合物を導入する可能性があり、PVCは塩素を導入する可能性があり、さらなる処理なしではオイルが腐食性となり環境的に危険になります。

不凝縮性ガス(合成ガス)

これは、反応器から出た後に冷却されても液体にならない生成物の一部です。

このガスはエネルギーが豊富であり、通常、水素、メタン、エタン、プロパン、ブタンを含みます。また、一酸化炭素(CO)と二酸化炭素(CO2)も含まれます。

ほとんどの商業プラントでは、この合成ガスを回収し、熱分解反応器を加熱するための燃料として使用することで、プロセスのエネルギー効率を高め、自立性を高めます。

固体残渣(チャーまたはカーボンブラック)

揮発性成分が除去された後には、炭素を豊富に含む固体材料が残ります。

この残渣は主に炭素ですが、純粋ではありません。それは、元の廃プラスチックに含まれていた充填剤、顔料、添加剤(ガラス繊維など)、その他の汚染物質といった無機物質のシンクとして機能します。

チャーの品質と純度がその用途を決定します。低品質のチャーは低級固体燃料として使用されることがありますが、高純度のカーボンブラックはゴムやアスファルトの充填剤として販売される可能性があります。

生成物の組成に影響を与える主要因

インプットとプロセスを理解しなければ、アウトプットを理解することはできません。生成物の混合物は静的なものではなく、主要な操作変数の直接的な結果です。

プラスチック原料の種類

これは最も重要な単一の要因です。異なるポリマーは異なる生成物に分解されます。

- ポリオレフィン(PE、PP): 原油に似たパラフィンおよびオレフィンを豊富に含むオイルを生成し、ガソリン、ディーゼル、ワックス留分の混合物となります。

- ポリスチレン(PS): 主にスチレンモノマーに分解され、新しいポリスチレンへの真のケミカルリサイクルに理想的な候補となります。

- PET(ポリエチレンテレフタレート): 酸素化化合物や固体テレフタル酸を含むより複雑な生成物を生じ、燃料としての利用が複雑になります。

熱分解温度と反応時間

反応器内の条件が生成物を決定します。

- 低温(約400~550°C): この範囲は通常、液体熱分解油の収率を最大化します。

- 高温(>600°C): より高い熱と長い反応時間は、分子をさらに「分解」し、液体オイルよりも不凝縮性ガスの生成を促進する傾向があります。

触媒の役割

プロセスに触媒を導入することで、化学反応をより特定で価値のある生成物へと誘導することができます。

触媒は、生成される炭化水素分子の範囲を狭めることで熱分解油の品質を向上させることができ、しばしば価値のあるガソリン留分の芳香族化合物を優先します。これにより、より高品質のドロップイン燃料が生成される可能性がありますが、操作の複雑さとコストが増加します。

トレードオフと課題の理解

客観的であるためには、熱分解生成物が完璧な解決策ではないことを認識する必要があります。それらには、管理しなければならない重大な課題が伴います。

汚染は避けられない

プラスチック原料が完全にクリーンで選別されていない限り、汚染物質は生成物に含まれることになります。

PVCからの塩素は主要な問題であり、塩酸を形成し、これは腐食性が非常に高いため除去が必要です。特定のプラスチックからの硫黄や窒素もオイル中に移行し、従来の原油精製と同様の水素化処理が必要になる場合があります。

未精製の熱分解油にはアップグレードが必要

未精製の液体生成物が、従来の燃料や化学原料の「ドロップイン」代替品となることはめったにありません。

それはしばしば不安定で酸性であり、望ましくない化合物の混合物を含んでいます。製油所や最終燃料として使用されるためには、汚染物質を除去し、不安定なオレフィン化合物を飽和させるために、ほぼ常に水素化処理などの二次的なアップグレードプロセスが必要です。

目標に合った正しい選択をする

「最良の」生成物組成は、あなたの目的に完全に依存します。熱分解はツールであり、その生成物は特定の最終用途に適合させる必要があります。

- 合成燃料の生成が主な焦点である場合: ポリオレフィン原料(PE、PP)から液体オイルの収率を最大化し、オイルアップグレードユニットに必要な設備投資と運用費用を計画してください。

- ケミカルリサイクルの循環性を主な焦点とする場合: ポリスチレンなどのクリーンで単一ストリームの原料を使用して、新しいプラスチック生産のために価値あるスチレンモノマーの回収を最大化します。

- 廃棄物量の削減が主な焦点である場合: オイル、ガス、チャーの3つの生成物すべてについて、明確で環境的に健全な廃棄または利用経路を定義する必要があることを認識してください。

結局のところ、プラスチック熱分解の可能性を最大限に活用できるかどうかは、その生成物の複雑で変動しやすい性質を明確に理解することにかかっています。

要約表:

| 生成物 | 主な組成 | 主な特徴 |

|---|---|---|

| 熱分解油 | 炭化水素(アルカン、アルケン、芳香族) | 粘性のある液体、原油に類似;品質は原料に依存。 |

| 不凝縮性ガス(合成ガス) | 水素(H₂)、メタン(CH₄)、エタン、プロパン、CO、CO₂ | エネルギー効率のために熱分解反応器の燃料として使用される。 |

| 固体残渣(チャー) | 炭素、無機添加剤、汚染物質 | 品質は変動する;純度が高ければ燃料や充填剤として使用可能。 |

| 主な影響要因 | 組成への影響 | |

| 原料(プラスチックの種類) | ポリオレフィン(PE、PP)はオイルを生成;ポリスチレンはスチレンを生成;PETは酸素化合物を生成。 | |

| 温度と時間 | 低温(400-550°C)はオイルを優先;高温(>600°C)はガスを優先。 | |

| 触媒の使用 | 燃料用途向けにオイルの品質を向上させるために炭化水素の範囲を狭めることができる。 |

廃プラスチックを有用な資源に変える準備はできていますか? KINTEKは、熱分解研究とプロセス開発のための高度な実験装置を専門としています。原料の分析、反応条件の最適化、熱分解油、ガス、チャー製品の特性評価のいずれにおいても、当社の精密オーブン、反応器、分析ツールは、お客様が必要とする信頼性と制御性を提供します。お客様の研究室に最適なソリューションを見つけるために、当社の専門家チームに今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 実験用ミニSS高圧オートクレーブ反応器