3プレート金型の主な利点は、部品をプラスチックランナーシステムから自動的に分離できることです。よりシンプルな2プレート金型とは異なり、この設計では追加のプレートを使用して、より洗練された材料供給システムを作成します。この根本的な違いにより、優れたゲート柔軟性が可能になり、最終的な部品品質が向上し、手作業による後処理の必要性が劇的に減少します。

2プレート金型はよりシンプルで安価ですが、自動ゲートカット、優れた部品外観、柔軟なゲート位置という長期的なメリットが、初期費用と複雑さの高さよりも大きい場合に3プレート金型が選択されます。

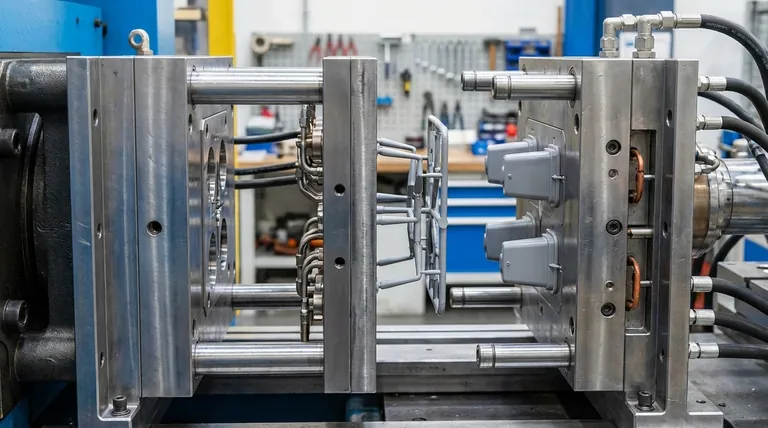

機械的な違い:1つではなく2つの開口部

3プレート金型の利点の核心は、その独自の構造と開閉シーケンスにあります。これを理解することが、その利点を把握する鍵となります。

標準的な2プレート金型

2プレート金型は最もシンプルな設計です。2つの半分(A側とB側)で構成され、パーティングラインとして知られる単一の分割を作成します。部品キャビティにプラスチックを供給するランナーシステムは、部品自体と同じパーティングライン上にあります。金型が開くと、部品とランナーが一体となって排出されます。

高度な3プレート金型

3プレート金型は、主要なクランププレートの間に3番目のプレートであるランナープレートを導入します。これにより、2つの異なる開口部が作成されます。

- ランナープレートと上部クランププレートの間の1つの開口部でランナーを解放します。

- メインパーティングラインの2番目の開口部で完成した部品を排出します。

この2段階の開閉により、排出サイクル中にランナーが部品から自動的に切り離されます。

3プレートシステムの主な利点

3プレート金型の機械的設計は、3つの重要な製造上の利点に直接つながります。

優れたゲート柔軟性

これはおそらく最も重要な利点です。3プレート金型はピンポイントゲートを可能にし、非常に小さく正確な穴を通してプラスチックが射出されます。このゲートは部品表面のほぼどこにでも配置でき、これは2プレート金型に典型的なエッジゲートでは不可能です。

この柔軟性により、樹脂の流れが最適化され、部品の内部応力が低減され、外観上の欠陥が最小限に抑えられ、目立たない小さな跡だけが残ります。

自動ゲートカット

ランナーは別のプレート上にあるため、金型が開くと、部品とは別に自動的に切り離され、排出されます。これにより、人間が各部品からランナーを手動でトリミングするという後処理工程全体が不要になります。

大量生産の場合、この自動化により人件費が大幅に削減され、部品ごとの一貫性が向上します。

複雑な金型や多キャビティ金型に最適

複数のピンポイントゲートを使用できるため、3プレート設計は複数の部品キャビティを同時に充填するのに最適です。ランナーシステムは、すべてのキャビティが均等に、同じ圧力で充填されるように設計でき、これは大量に一貫した高品質の部品を生産するために不可欠です。

トレードオフの理解

3プレート金型の利点は、コストなしには得られません。客観性には、その欠点を認識する必要があります。

工具コストと複雑さの増加

3番目のプレートの追加と、2段階開閉に必要なより複雑なメカニズムにより、金型の設計と製造が大幅に高価になります。初期投資は、少量生産プロジェクトの障壁となる可能性があります。

サイクルタイムが長くなる可能性

2つの異なるパーティングラインを開閉する追加の動きにより、全体のサイクルタイムに数秒が追加される可能性があります。自動ゲートカットは後工程で時間を節約しますが、金型内の時間は、非常にシンプルな2プレート工具と比較してわずかに長くなる可能性があります。

より多くの材料廃棄物

3プレート金型のランナーは、2プレート設計よりも大きく複雑になることがよくあります。これにより、サイクルあたりのプラスチック廃棄材料が多くなり、特に高価なエンジニアリンググレードの樹脂を使用する場合、これが大きなコスト要因となる可能性があります。

プロジェクトに適した金型の選択

あなたの決定は、部品と生産計画の特定の要件に基づいた戦略的なものであるべきです。

- 初期工具コストの最小化が主な焦点の場合: 手動ゲートカットが許容されるシンプルな部品、プロトタイプ、または少量生産の場合、2プレート金型が明確な選択肢です。

- 部品の外観と設計の自由度が主な焦点の場合: 3プレート金型は優れており、そのピンポイントゲートにより、欠陥を隠し、樹脂の流れを最適化して部品の完全性を向上させることができます。

- 大量生産の自動化と労働力削減が主な焦点の場合: 3プレート金型の自動ゲートカットは、手動の後処理工程を排除することで、強力な長期的なコスト優位性をもたらします。

最終的に、正しい金型タイプを選択することは、初期投資と長期的な生産効率、および最終的な部品品質のバランスを取るための重要なエンジニアリング上の決定です。

要約表:

| 特徴 | 2プレート金型 | 3プレート金型 |

|---|---|---|

| ゲート | エッジゲートのみ | ピンポイントゲート(柔軟な配置) |

| ゲートカット | 手動(後処理) | 自動(排出時) |

| 部品品質 | 外観上の欠陥の可能性 | 優れた外観、応力低減 |

| 自動化 | 低い(手作業が必要) | 高い(大量生産に最適) |

| コスト | 初期コストが低い | 初期コストが高い、長期的な人件費が低い |

| 材料廃棄物 | ランナー廃棄物が少ない | ランナー廃棄物が多い |

適切な工具の専門知識で射出成形プロセスを最適化しましょう。

KINTEKでは、材料科学における研究開発およびプロトタイピングのソリューションを含む、実験装置および消耗品の提供を専門としています。新しいプラスチック部品を開発している場合でも、生産を最適化している場合でも、適切な金型設計を理解することは効率と品質にとって不可欠です。

当社の専門家がお客様のプロジェクトのニーズを評価し、優れた結果を得るための最善のアプローチを選択するお手伝いをいたします。今すぐお問い合わせください。お客様のラボおよび生産目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド