簡単に言えば、スパッタリングとは物理蒸着(PVD)技術の一種です。これは、アルゴンなどの不活性ガスから放出される高エネルギーイオンを用いて、ターゲットと呼ばれるソース材料を衝撃するものです。この衝突は原子スケールのサンドブラストのように機能し、ターゲットから原子を叩き出します。放出されたこれらの原子は真空チャンバー内を移動し、基板上に堆積して、薄く均一な膜を形成します。

スパッタリングの核心原理は、その非熱的な性質にあります。材料を溶融したり沸騰させたりする代わりに、純粋な運動エネルギー伝達、つまり原子衝突カスケードを利用して固体ターゲットから原子を放出させるため、幅広い材料の成膜に非常に汎用性があります。

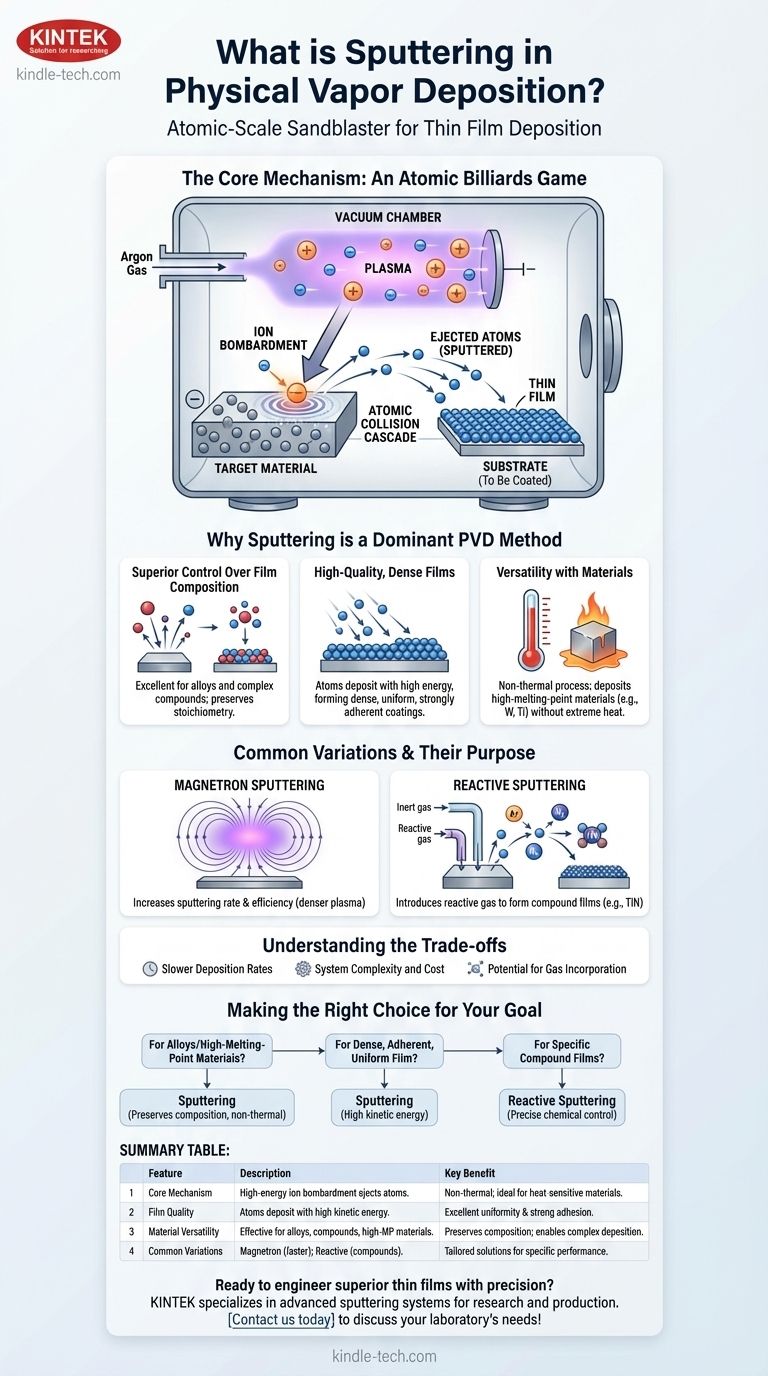

核心メカニズム:原子のビリヤードゲーム

スパッタリングを理解するには、原子スケールでのビリヤードゲームを視覚化すると役立ちます。このプロセスは、高真空環境内で連携して機能するいくつかの主要なコンポーネントに依存しています。

主要なプレイヤー:ターゲット、基板、イオン

このプロセスには3つの主要な要素が関与します。ターゲットは、成膜したい材料の固体片です。基板は、コーティングしたい対象物です。イオンは、プロセスガス(アルゴンなど)から生成され、高エネルギーに加速される発射体です。

プラズマの生成

高エネルギーイオンを生成するために、低圧ガスが真空チャンバーに導入され、多くの場合、強い電場によってエネルギーを与えられます。これにより、ガス原子から電子が剥ぎ取られ、正に帯電したイオンと自由電子を含むプラズマ(電離ガス)が生成されます。

衝撃プロセス

ターゲット材料には高負電圧が印加されます。プラズマからの正に帯電したイオンは、この負に帯電したターゲットに強く引き寄せられ、加速されてその表面にかなりの力で衝突します。

放出と堆積

イオンがターゲットに衝突すると、その運動量と運動エネルギーがターゲットの原子に伝達されます。この衝突は連鎖反応、または衝突カスケードを引き起こし、表面原子が十分なエネルギーを得てターゲットから放出(「スパッタリング」)されます。これらの気化した原子はその後移動し、基板上に凝縮して、目的の薄膜を形成します。

スパッタリングが主要なPVD法である理由

スパッタリングは数ある選択肢の一つに過ぎません。その独自の特性が、多くの高性能アプリケーションで好まれる選択肢となっています。

膜組成の優れた制御

スパッタリングはターゲットから原子を物理的に叩き出すため、合金や複雑な化合物の成膜に優れています。沸点の異なる材料が分離する可能性がある熱蒸着とは異なり、スパッタリングは最終膜においてターゲットの元の組成を維持します。

高品質で緻密な膜

スパッタされた原子は、熱蒸着からの原子よりも著しく高い運動エネルギーで放出されます。このエネルギーは、基板上に、より緻密で均一で、より強力に密着した膜を形成するのに役立ち、耐久性のあるコーティングにとって重要です。

材料の汎用性

このプロセスの非熱的な性質は、タングステンやチタンなどの極めて高融点の材料を、極端な温度に加熱することなく成膜できることを意味します。これにより、非常に幅広い材料の可能性が開かれます。

一般的なバリエーションとその目的

基本的なスパッタリングプロセスは、特定のアプリケーションの効率と能力を向上させるために強化されてきました。

マグネトロンスパッタリング

これは今日のスパッタリングの最も一般的な形態です。ターゲットの背後に強力な磁場が配置され、プラズマからの電子をターゲット表面の近くに閉じ込めます。これにより、ガスのイオン化が強化され、より高密度のプラズマが生成され、スパッタリング速度と成膜プロセスの効率が劇的に向上します。

反応性スパッタリング

このバリエーションでは、不活性ガスとともに窒素や酸素などの反応性ガスが意図的にチャンバーに導入されます。スパッタされた金属原子は、基板に向かう途中でこのガスと反応し、化合物膜を形成します。例えば、窒素雰囲気中でチタンターゲットをスパッタリングすると、非常に硬い窒化チタン(TiN)コーティングが生成されます。

トレードオフの理解

強力である一方で、スパッタリングには限界がないわけではありません。客観的に見ると、他の方法がより適している場合があることを認識する必要があります。

遅い成膜速度

一部の材料では、スパッタリングは高速熱蒸着と比較して遅いプロセスになることがあります。これは、大量生産で低コストの生産環境では要因となる可能性があります。

システムの複雑さとコスト

スパッタリングシステム、特にマグネトロンシステムは、洗練された高電圧電源、磁気アセンブリ、堅牢な真空装置を必要とします。これにより、初期投資がより単純なPVD方法よりも大きくなる可能性があります。

ガス混入の可能性

このプロセスはアルゴンなどの不活性ガスに依存しているため、成長中の膜内に一部のアルゴン原子が埋め込まれる小さなリスクがあります。これは通常無視できるものですが、敏感なアプリケーションでは膜の電気的または光学的特性を変化させる可能性があります。

目標に合った適切な選択をする

適切な成膜方法の選択は、最終膜の望ましい特性に完全に依存します。

- 合金や高融点材料の成膜が主な焦点である場合:スパッタリングは、熱分解を回避し、ターゲットの化学量論を維持するため、優れた選択肢です。

- 緻密で高密着性、均一な膜の実現が主な焦点である場合:スパッタされた原子の高い運動エネルギーは、堅牢で高性能なコーティングを製造する上で大きな利点をもたらします。

- 窒化物や酸化物などの特定の化合物膜の作成が主な焦点である場合:反応性スパッタリングは、膜の化学組成と材料特性を正確に制御できます。

最終的に、スパッタリングは原子レベルで薄膜を設計するための比類のないレベルの制御と精度を提供します。

要約表:

| 特徴 | 説明 | 主な利点 |

|---|---|---|

| 核心メカニズム | 高エネルギーイオンがターゲットを衝撃し、運動量伝達により原子を放出します。 | 非熱プロセス。熱に弱い材料に最適です。 |

| 膜品質 | 原子は高い運動エネルギーで堆積し、緻密で密着性の高い膜を形成します。 | 優れた均一性と基板への強力な密着性。 |

| 材料の汎用性 | 合金、化合物、高融点材料(例:タングステン)に効果的です。 | ターゲット組成を維持し、複雑な材料の成膜を可能にします。 |

| 一般的なバリエーション | マグネトロンスパッタリング(高速成膜)と反応性スパッタリング(TiNなどの化合物膜用)。 | 特定の性能要件に合わせたソリューション。 |

精密な優れた薄膜を設計する準備はできていますか?

KINTEKは、お客様の研究または生産ニーズに合わせたスパッタリングシステムを含む、物理蒸着用の高度な実験装置と消耗品を専門としています。合金、高融点材料、またはカスタム化合物の成膜を行う場合でも、当社のソリューションは高性能コーティングに必要な制御と信頼性を提供します。

今すぐお問い合わせください。当社のスパッタリング専門知識がお客様のラボの能力をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- CVDダイヤモンドは良い投資ですか?ラボグロウンダイヤモンドの価値に関する真実

- 薄膜はコーティング材料としてどのように使用されますか?材料性能を向上させるためのガイド

- CVDで使用される触媒は何ですか?金属触媒でナノ材料の成長を解き放つ

- グラフェンの触媒とは?合成法に最適な金属の選び方

- スパッタリングターゲットは何に使われますか?エレクトロニクスと光学のための精密薄膜成膜

- グラフェン合成の最適な方法は?高品質フィルムへのスケーラブルな経路を発見

- カーボンナノチューブの特性評価技術はどれですか?作製と測定の重要な違いを理解する

- CVD前駆体にはなぜ高純度アルミニウムとジルコニウムペレットを使用するのですか?欠陥のないコーティングのために99.99%の純度を保証