半導体業界において、炭化ケイ素(SiC)は、製造装置用の超耐久性サポート材料として、また高性能半導体材料そのものとして、2つの明確かつ重要な役割を果たしています。後者は、従来のシリコンよりも高い電力、温度、周波数で動作するデバイスを可能にします。

炭化ケイ素が採用される核となる理由は、その並外れた回復力にあります。その硬度、熱安定性、電気的特性の独自の組み合わせにより、チップ製造の過酷な条件に耐えることと、要求の厳しいパワーエレクトロニクス用途でシリコンを上回る性能を発揮することが可能になります。

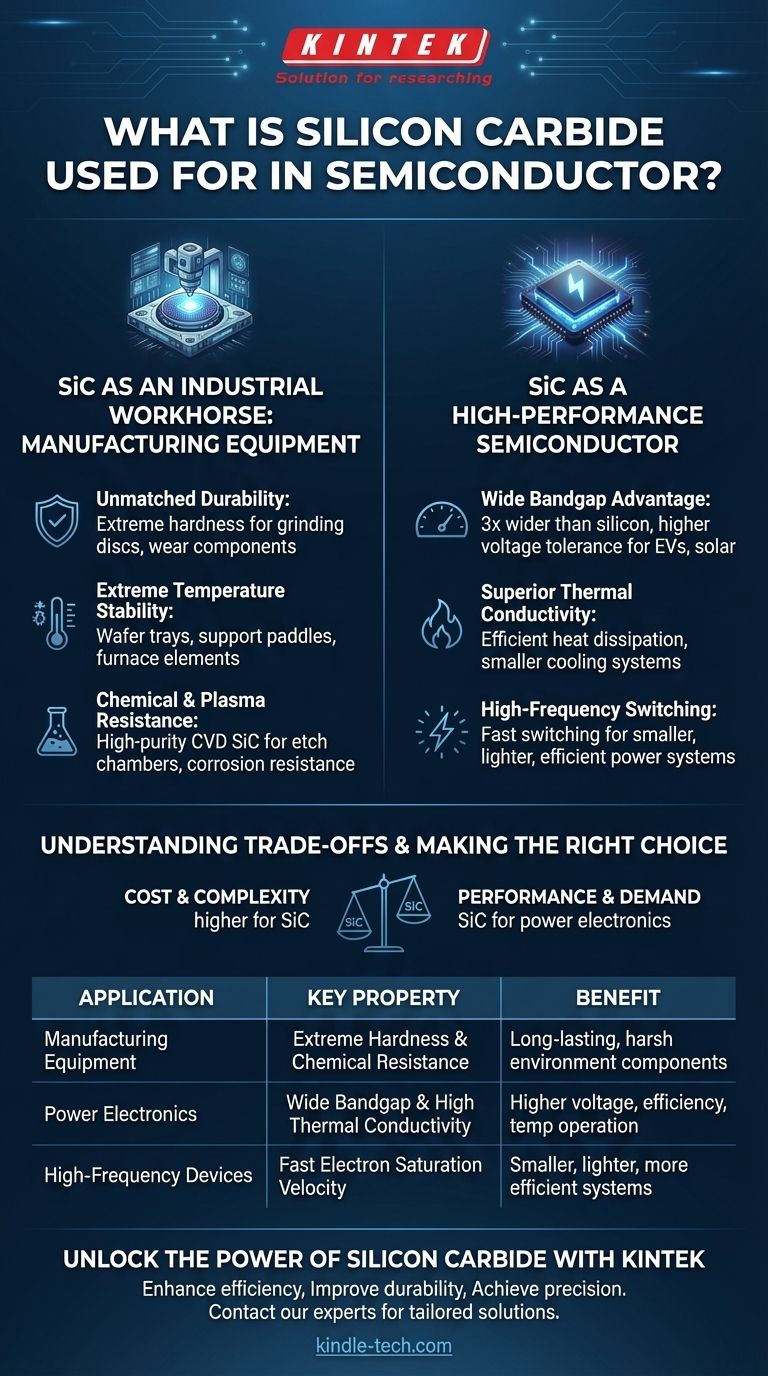

炭化ケイ素の二重の役割

半導体の世界において、炭化ケイ素は単一の物質ではありません。その用途は、チップを作るためのツールを構築するための構造材料としてと、高性能チップそのものが作られる活性材料としての使用に分けて理解するのが最も適切です。

産業の主力としてのSiC:製造装置

SiCがチップ向けに広く使用されるようになるずっと前から、その物理的な強靭さが評価されてきました。これにより、半導体製造に使用される高度な機械の構築に不可欠な材料となっています。

過酷な環境における比類のない耐久性

炭化ケイ素は、ダイヤモンドに次ぐ極度の硬度を持っています。これは、大きな物理的摩耗にさらされる部品にとって理想的です。

ウェーハ製造中の研削ディスクや治具に使用され、その硬度が精度と長い動作寿命を保証します。その耐侵食性も、最新の製造プラントにおいて重要です。

極端な温度での安定性

半導体製造には、信じられないほど高い温度が関わってきます。SiCは、他の材料が故障するような状況でも、その構造的完全性と強度を維持します。

このため、シリコンウェーハを処理するための高温の工業炉内のウェーハ受け皿、サポートパドル、さらには発熱体にも頻繁に使用されます。

化学的およびプラズマ攻撃への耐性

最新のチップ製造は、複雑な回路を彫刻するためにプラズマエッチングなどの強力なプロセスに依存しています。これらのプロセスは、より劣った材料を破壊する可能性のある腐食性の高い環境を作り出します。

高純度のCVD(化学気相成長)炭化ケイ素は、高エネルギープラズマや過酷な化学物質による侵食に耐性があるため、エッチングチャンバー内の重要な部品に使用され、プロセスの安定性を確保し、汚染を低減します。

高性能半導体としてのSiC

製造における役割を超えて、SiCは「ワイドバンドギャップ」半導体材料です。これにより、従来のシリコンの物理的限界をはるかに超えて動作する電子デバイスを作成できます。

「ワイドバンドギャップ」の利点

半導体のバンドギャップは、その耐えられる電圧を決定します。SiCのバンドギャップは、シリコンの約3倍広いです。

この根本的な違いは、SiCデバイスがはるかに高い電圧を遮断できることを意味し、電気自動車、太陽光インバータ、産業用モーター駆動装置などの高電力用途に理想的です。

優れた熱伝導率

パワーエレクトロニクスは大量の熱を発生させ、これが故障の主な原因となります。SiCは、デバイスの動作部分から熱を逃がす能力が非常に優れています。

この高い熱伝導率により、SiCベースの電子機器はより低温で動作し、より高い温度で動作でき、より小さく、より複雑でない冷却システムで済みます。

高周波スイッチングの実現

SiCはまた、高い電子飽和速度を持っています。実際的な意味では、これによりデバイスをシリコンベースの同等品よりもはるかに速くオン/オフできるようになります。

高速スイッチングは効率の向上につながり、サポート部品(コンデンサやインダクタなど)を小型化できるため、電力システムはより軽量、小型、かつエネルギー効率が高くなります。

トレードオフの理解

その特性は並外れていますが、SiCはシリコンの万能な代替品ではありません。その採用には特定の考慮事項が伴い、その利点が最も必要とされる分野に集中しています。

製造の複雑さとコスト

高品質で欠陥のないSiC結晶を製造することは、シリコンウェーハを製造するよりもはるかに困難で高価です。このコスト差が、シリコンが依然として大多数の電子機器の主要材料である主な理由です。

特定の要求のための材料

SiCは、コンピュータープロセッサやメモリチップなどの用途ではシリコンと競合しません。その強みは、特にパワーエレクトロニクスにあります。低電力またはコストに敏感な用途では、シリコンが依然として議論の余地のない、より実用的な選択肢です。

アプリケーションに応じた適切な選択

炭化ケイ素を使用するかどうかの決定は、最終製品または製造プロセスの性能要求によって完全に左右されます。

- 主な焦点が耐久性のある半導体製造装置の構築である場合:高温、腐食性プラズマ、物理的摩耗にさらされる部品には、高純度CVD SiCを使用してください。

- 主な焦点が高効率のパワーエレクトロニクスの設計である場合:SiCを半導体材料として使用し、より高い電圧を管理し、より高い温度で動作させ、より高速なスイッチング速度を実現します。

- 主な焦点が汎用コンピューティングまたは低電力デバイスである場合:従来のシリコンは、これらの用途にとって依然として確立されており、コスト効率の高いソリューションです。

結局のところ、炭化ケイ素は、従来のシリコンでは到達できない限界を押し広げることにより、次世代の高性能エレクトロニクスを可能にします。

要約表:

| 用途 | 主要特性 | 利点 |

|---|---|---|

| 製造装置 | 極度の硬度と耐薬品性 | プラズマエッチングなどの過酷な環境向けの長寿命部品 |

| パワーエレクトロニクス | ワイドバンドギャップと高い熱伝導率 | シリコンよりも高い電圧耐性、効率、温度動作 |

| 高周波デバイス | 高速電子飽和速度 | より小型で軽量、高効率な電力システムの実現 |

KINTEKで炭化ケイ素のパワーを解き放つ

次世代のパワーエレクトロニクスを開発している場合でも、半導体製造装置向けに超耐久性のある部品を必要としている場合でも、KINTEKは皆様のニーズを満たす専門知識とソリューションを持っています。当社は、極限の条件向けに設計されたSiCベースの製品を含む、高性能ラボ機器および消耗品の専門家です。

KINTEKがお手伝いできること:

- SiCの優れた熱的・電気的特性により効率を向上させる。

- 過酷な製造環境における耐久性を向上させる。

- 信頼性の高い高純度材料により精度を達成する。

KINTEKがお客様のラボおよび半導体プロジェクトをどのようにサポートできるかについて、当社の専門家にご相談ください。オーダーメイドのソリューションについては、お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 半導体および医療用ウェーハ加工向けの多用途PTFEソリューション

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応

- 光学窓ガラス基板 CaF2基板窓レンズ

よくある質問

- 先進セラミックスの焼結プロセスとは?粉末を高機能部品に変える

- セラミック断熱材はどのくらい持ちますか?20年以上の性能を引き出す

- 焼結温度と融点の関係とは?材料エンジニアにとっての重要な違い

- セラミックパウダーは何でできているのか?先進セラミックス材料とその用途のガイド

- 実験室で炭化ケイ素を調製するにはどうすればよいですか?高温合成法をマスターする

- アルミナ(Al2O3)セラミックコーティングはCdSのトライボ触媒活性にどのように影響しますか?分解速度を6倍に向上

- 焼結されるセラミックスとは?丈夫で耐久性のあるセラミックスを作るための必須プロセス

- ジルコニアにイットリアを添加する目的は何ですか?高性能セラミックの安定性と強度をマスターする