本質的に、ポジティブ圧縮成形は、原材料を金型キャビティに入れ、圧力を加える前に完全に閉じ込める高精度な製造プロセスです。標準的な圧縮成形とは異なり、この設計は余分な材料が逃げるのを防ぎ、すべての材料が直接的な圧力の下で最終部品を形成するように強制します。

ポジティブ成形はトレードオフです。標準的な「フラッシュ」金型の単純さと許容範囲を犠牲にして、部品密度の優れた制御、最小限の材料の無駄、複雑な形状を形成する能力を得るのです。これは速度ではなく精度を追求するために選択される技術です。

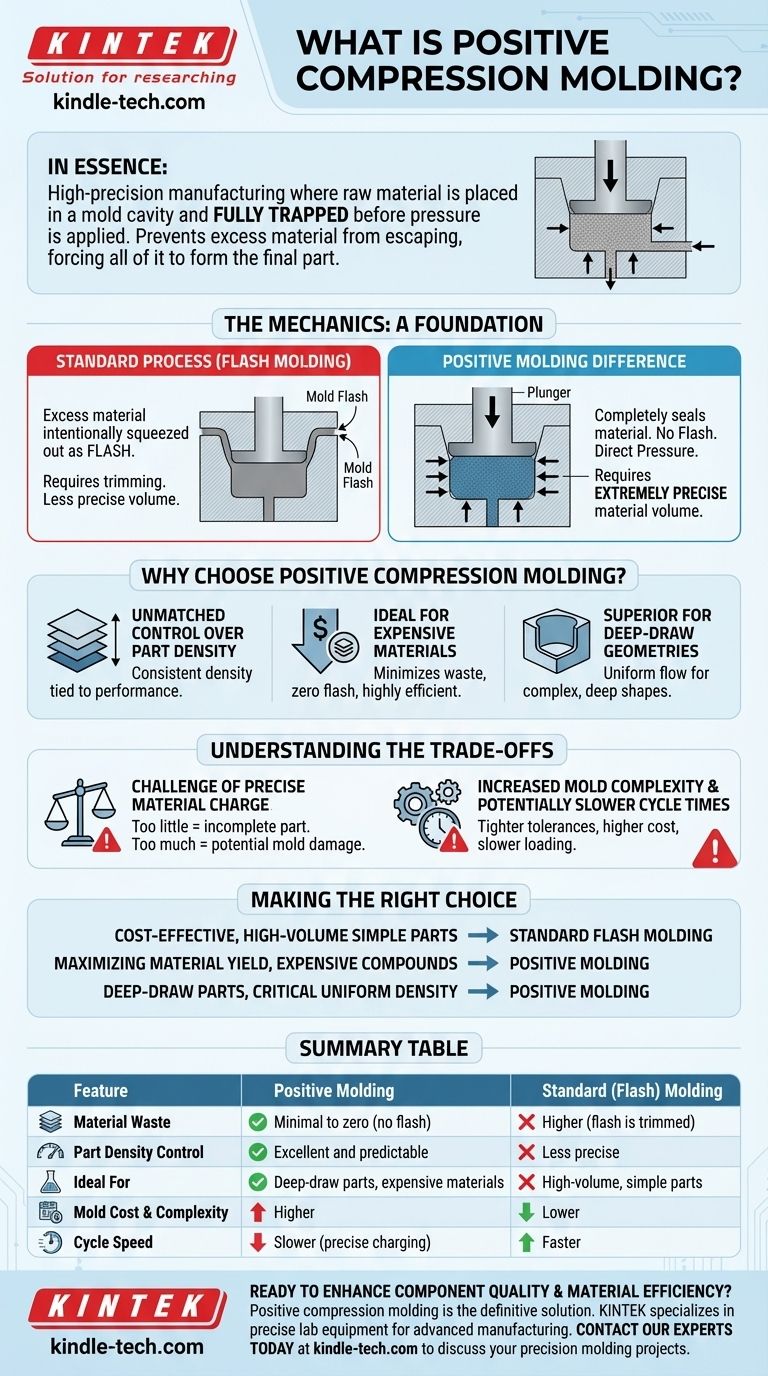

圧縮成形のメカニズム:基礎

ポジティブ成形を理解するには、まずそれが進化した標準的なプロセスを理解する必要があります。どちらの方法も熱と圧力を使用して材料を成形しますが、体積と圧力の管理方法は根本的に異なります。

標準的なプロセス(フラッシュ成形)

一般的な圧縮成形では、必要量よりもわずかに多い量のゴムまたはプラスチックが、加熱された金型の下半分に置かれます。

金型が閉じると、圧力と熱によって材料が流動し、キャビティが満たされます。

モールドフラッシュとして知られる余分な材料は、意図的にパーティングラインに設計された小さなオーバーフロー溝に押し出されます。このフラッシュは後で完成した部品からトリミングされます。

ポジティブ成形の違い

ポジティブ圧縮成形は、設計上フラッシュを排除します。金型は、シリンダー内のピストンのように、キャビティとそれにぴったりと収まるマッチングプランジャー(または「フォース」)で構成されています。

金型が閉じると、プランジャーがキャビティに入り、その中に材料チャージを完全に密閉します。

加えられたすべての圧力が材料に直接作用し、金型の細部まですべてを埋めるように強制します。何も逃げることができないため、初期の材料チャージの体積は非常に正確でなければなりません。

なぜポジティブ圧縮成形を選ぶのか?

エンジニアは、部品の性能と材料効率が生産速度よりも重要である場合にポジティブ成形を指定します。その利点は、標準的な成形の限界に直接対処します。

部品密度の比類ない制御

すべての材料が閉じ込められているため、部品の最終密度は、材料の体積と加えられた力の直接的かつ予測可能な結果となります。これは、一貫した密度が性能に結びつく部品(シールや振動ダンパーなど)にとって非常に重要です。

高価な材料に最適

ポジティブ成形は非常に効率的です。フラッシュとして失われる材料がないため、無駄を最小限に抑えます。これにより、特殊なエラストマー、シリコーン、または高度なポリマーのような高価な化合物を使用する場合、節約されるグラムが収益に影響するため、優れた選択肢となります。

深絞り形状に優れる

深絞り部品とは、深さが直径よりも大きい部品のことです。標準的な成形でこのような形状に材料を流し込むことは困難であり、欠陥につながる可能性があります。

ポジティブ金型のプランジャーからの直接的な圧力は、油圧ラムのように機能し、材料が均一に流れ、これらの深く複雑なキャビティを完全に満たして、均一でボイドのない部品を確保します。

トレードオフの理解

ポジティブ成形の精度には、特定の運用上の課題が伴います。これは普遍的に優れた方法ではなく、その欠点も慎重に考慮する必要があります。

正確な材料チャージの課題

これはポジティブ成形の最大の課題です。余分な材料のためのオーバーフローがないため、初期チャージは極めて正確に測定する必要があります。

材料が少なすぎると、不完全で使用できない部品になります。材料が多すぎると、途方もない圧力が生じ、金型やプレス機自体を損傷する可能性があります。

金型の複雑さとコストの増加

ぴったりとフィットするプランジャーとキャビティの設計は、単純なフラッシュ金型よりもはるかに厳しい機械加工公差を必要とします。この精密なエンジニアリングにより、初期のツーリングはより複雑になり、製造コストも高くなります。

サイクルタイムが遅くなる可能性

正確な材料チャージを慎重に計量し、投入する必要があるため、全体の生産サイクルが遅くなる可能性があります。対照的に、フラッシュ成形は、より速く、より精度の低い投入プロセスを可能にし、部品ごとの完璧さよりも量を優先します。

アプリケーションに適した選択を行う

ポジティブ成形と標準圧縮成形のどちらを選択するかは、プロジェクト独自の優先順位に基づいた戦略的な決定です。

- 費用対効果の高い、単純な部品の大量生産が主な焦点である場合:標準的なフラッシュ成形が、ほとんどの場合、より実用的で経済的な選択肢です。

- 高価な化合物の材料収率を最大化することが主な焦点である場合:ポジティブ成形の「無駄なし」という特性は、明確な経済的および資源上の利点をもたらします。

- 深絞り部品や、均一な密度が性能にとって重要である部品の製造が主な焦点である場合:ポジティブ成形は、部品の完全性と品質を確保するための不可欠な技術です。

最終的に、この区別を理解することで、製造プロセスを部品の重要な性能とコスト要件に直接合わせることができます。

要約表:

| 特徴 | ポジティブ成形 | 標準(フラッシュ)成形 |

|---|---|---|

| 材料の無駄 | 最小限からゼロ(フラッシュなし) | 多い(フラッシュをトリミング) |

| 部品密度制御 | 優れており予測可能 | 精度が低い |

| 理想的な用途 | 深絞り部品、高価な材料 | 大量生産、単純な部品 |

| 金型コストと複雑さ | 高い | 低い |

| サイクル速度 | 遅い(正確なチャージが必要) | 速い |

部品の品質と材料効率を向上させる準備はできていますか?

ポジティブ圧縮成形は、特に高価なポリマーやエラストマーを使用する場合に、優れた密度制御、複雑な形状、および最大の材料収率を必要とするアプリケーションにとって決定的なソリューションです。

KINTEKでは、ポジティブ成形のような高度な製造プロセスをサポートするために必要な精密な実験装置と消耗品の提供を専門としています。当社の専門知識は、研究室や製造業者が一貫した高性能の結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の精密成形プロジェクトをどのようにサポートできるか、また特定の材料と部品の要件に合った適切な機器の選択についてご相談ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- XRF & KBRペレットプレス用自動実験室油圧プレス

よくある質問

- PEEK製モールドスリーブとチタン製プランジャーが併用されるのはなぜですか?全固体電解質試験の専門家ガイド

- LSLBOセラミックスの熱間プレスにおける黒鉛型(グラファイトモールド)の役割は何ですか?高密度電解質に不可欠

- スパークプラズマ焼結(SPS)プロセスにおいて、黒鉛型はどのような役割を果たしますか?ニッケル基合金の最適化

- セラミックスにおけるプレス成形とは何ですか?コンポーネントに比類のない精度と強度を実現

- ニッケル-コバルト-アルミニウム超合金の真空熱間プレス焼結において、黒鉛型はどのような役割を果たしますか?専門家の見解

- TiC10/Cu-Al2O3の黒鉛型にアルミナ粉末を塗布する必要があるのはなぜですか?スムーズな離型を保証します。

- 真空熱間プレスにおける銅亜鉛系複合材料の黒鉛型枠の主な機能は何ですか?

- 真空熱間プレス中の黒鉛型はどのような機能を発揮しますか?ダイヤモンド/アルミニウム複合材の精度を高める