本質的に、セラミックパウダーは先進セラミック部品を作成するための基礎となる原材料です。これは単に粉砕された陶器ではなく、正確な化学的および物理的特性を持つように合成・加工された、高度に設計された無機非金属固体です。粉末の段階で確立されたこれらの特性が、最終的な固体のセラミック部品の性能を直接決定します。

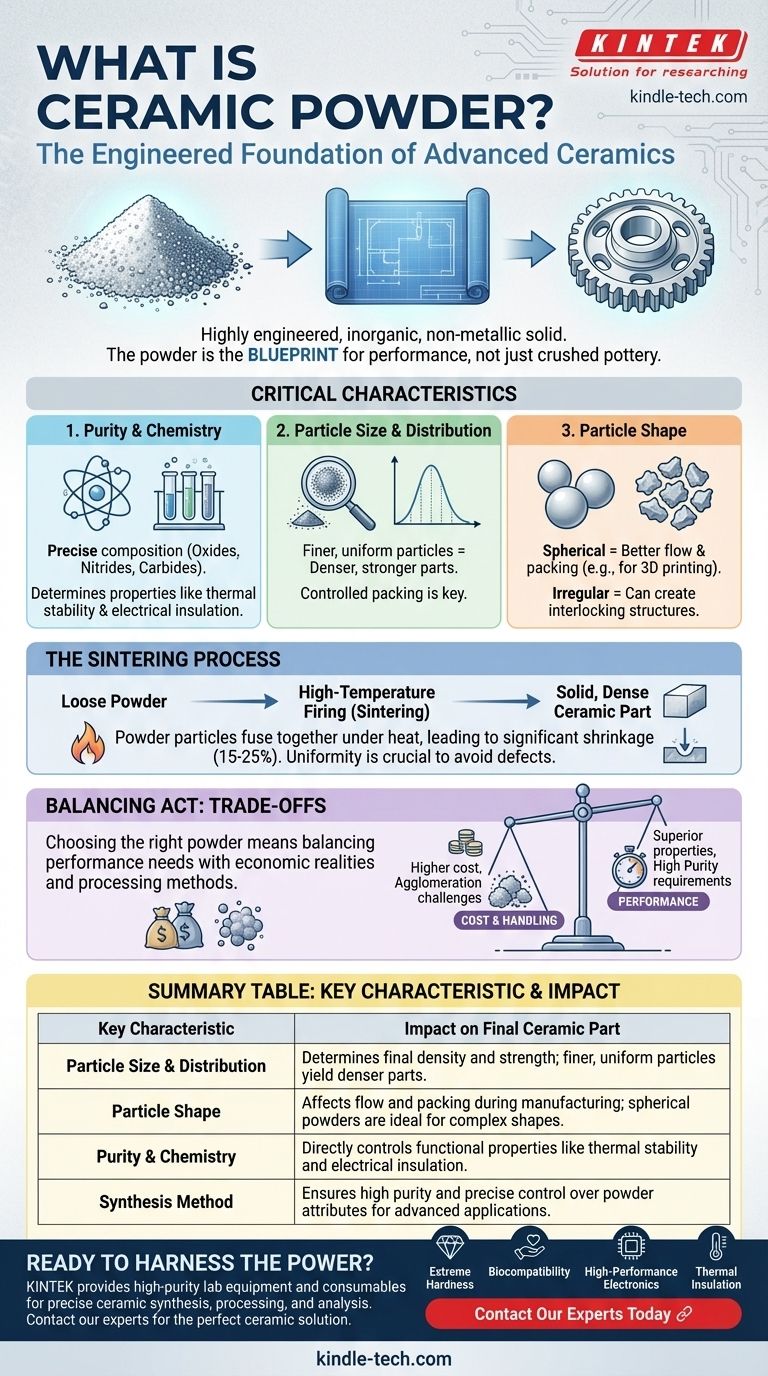

把握すべき中心的な概念は、セラミックパウダー(その純度、粒径、形状)の制御が製造において最も重要な要素であるということです。この粉末は設計図として機能し、完成品の強度、密度、機能特性を決定します。

粉末を「セラミック」と定義するものとは?

セラミックパウダーを理解するには、まずその材料自体を理解する必要があります。それは、何でないかによって定義される材料のクラスです。つまり、金属でも有機物でもありません。

材料の組成

セラミックパウダーは、無機非金属化合物で構成されています。この広いカテゴリーには、酸化物(アルミナやジルコニアなど)、窒化物(窒化ケイ素など)、炭化物(炭化ケイ素など)が含まれます。

これらの材料は、高温安定性、極度の硬度、化学的不活性、および特有の電気的特性など、その優れた特性のために選ばれます。

合成の重要性

単に採掘・粉砕される原材料とは異なり、先進セラミックパウダーは通常、複雑な化学合成プロセスによって作成されます。

ゾル-ゲル法、共沈法、気相合成などの方法が使用され、極めて高い純度と粉末の特性に対する制御が達成されます。このエンジニアリングこそが、先進セラミックスを粘土のような伝統的なセラミックスと区別するものです。

粉末特性が非常に重要である理由

粉末状の材料から高密度の固体部品への移行は、固化と高温焼成(焼結)のプロセスです。粉末の初期状態が、このプロセス全体の成功を左右します。

粒径と分布

個々の粉末粒子のサイズ(しばしばマイクロメートル、あるいはナノメートル単位で測定される)は極めて重要です。微細な粒子は、より効率的に充填され、空隙が小さくなるため、一般的に最終部品をより高密度で強力にします。

狭い粒度分布(すべての粒子が類似したサイズであること)も、焼成中の均一な充填と予測可能な収縮のために望ましいとされます。

粒子の形状

粉末粒子は、球状、不規則形状、あるいは薄片状であることがあります。球状の粉末は、射出成形や3Dプリンティングなどの製造方法にとって重要な、よりスムーズな流動と予測可能な充填をもたらす傾向があります。

不規則な形状は、ドライプレスなどの他のプロセスに有益なインターロック構造を形成する可能性がありますが、取り扱いが難しいことがよくあります。

純度と化学組成

高性能用途にとって、セラミックパウダーの化学的純度は譲れません。百万分率(ppm)で測定されるごくわずかな不純物でさえ、セラミックの熱伝導率、電気絶縁性、または色を劇的に変化させる可能性があります。

正確な化学組成は、ジルコニアに添加される安定化剤のように、特定の特性を発揮するように設計されています。

トレードオフの理解

セラミックパウダーを選択し、それらを取り扱うことは、性能要件と実際的・経済的な現実とのバランスを取ることを伴います。机上の理想的な粉末が、与えられたプロジェクトにとって常に正しい選択であるとは限りません。

コスト対性能

粉末の品質とコストの間には直接的な相関関係があります。高純度でナノサイズの完璧な球状の粉末は、製造コストが大幅に高くなります。

鍵となるのは、過剰なエンジニアリングによる不必要なコストをかけずに、用途の性能要件を満たす粉末を選択することです。単純な耐火煉瓦用の粉末は、医療用インプラント用の粉末と同じ純度を必要としません。

取り扱いと凝集

微細な粉末、特にナノスケールの粉末は、取り扱いに大きな課題をもたらします。それらは互いに固まる強い傾向があり、この現象は凝集(アグロメレーション)として知られています。

これらの塊は大きな粒子のように振る舞い、最終的なセラミック部品に欠陥や空隙を生じさせ、強度と密度を損ないます。形成前にこれらの凝集体を分離するために、特別な処理工程が必要になることがよくあります。

焼結と収縮

焼成中、セラミック部品は粉末粒子が融合するにつれて収縮します。この収縮は著しく、体積で15〜25%になることがよくあります。

粉末の充填密度が均一でない場合、この収縮は不均一になり、反り、内部応力、および亀裂を引き起こします。収縮の制御は、初期の粉末特性の制御から始まります。

用途に合わせた適切な選択

「最良の」セラミックパウダーは、完全にあなたの最終目標に依存します。材料の選択とその仕様は、用途の要求によって推進される必要があります。

- 極度の硬度と耐摩耗性が主な焦点の場合: 炭化ケイ素や炭化ホウ素などの粉末が必要となり、最大の密度を達成するためには微細な粒度が極めて重要になります。

- 生体適合性と美観が主な焦点の場合: 歯科用または医療用インプラントにおける色と破壊靭性のための特定の添加剤とともに、ジルコニアやアルミナなどの極めて純粋で安定した粉末が必要です。

- 高性能電子機器が主な焦点の場合: 熱管理のための窒化アルミニウムや誘電特性のためのチタン酸バリウムなど、電気的特性によって選択が決定される、高純度粉末が必要になります。

- 費用対効果の高い断熱が主な焦点の場合: 極端な機械的強度が主要な要件ではないため、ムライトやケイ酸マグネシウムアルミニウムなどの純度が低く、粒径の大きい粉末を使用できます。

結局のところ、セラミックパウダーの利用を習得することが、先進セラミック材料の並外れた可能性を解き放つ鍵となります。

要約表:

| 主要特性 | 最終セラミック部品への影響 |

|---|---|

| 粒径と分布 | 最終的な密度と強度を決定します。微細で均一な粒子はより高密度の部品をもたらします。 |

| 粒子の形状 | 製造中の流動と充填に影響します。球状の粉末は複雑な形状に最適です。 |

| 純度と化学組成 | 熱安定性や電気絶縁性などの機能特性を直接制御します。 |

| 合成法 | 先進的な用途のために、高い純度と粉末特性に対する正確な制御を保証します。 |

あなたのプロジェクトのために先進セラミックパウダーの力を活用する準備はできていますか?

適切なセラミックパウダーは、高性能部品の基盤です。KINTEKは、正確なセラミック合成、加工、分析に必要な高純度の実験装置と消耗品を提供することに特化しています。医療用インプラント、電子部品、最先端の産業部品を開発する場合でも、当社の専門知識により、成功に必要な材料とサポートが得られます。

お客様の特定の用途要件について話し合いましょう。今すぐ専門家にお問い合わせいただき、お客様のニーズに最適なセラミックソリューションを見つけてください。

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス用高純度アルミナ造粒粉末

- 六方晶窒化ホウ素HBNセラミックリング

- 精密用途向けエンジニアリング先進ファインアルミナ(Al₂O₃)セラミック位置決めピン ストレートベベル

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

よくある質問

- 無加圧焼結法とは?コスト効率の高い材料高密度化のためのガイド

- アルミナの昇温速度はどれくらいですか?完全焼結を達成し、クラックを避けるには

- ISプロセスにおけるH2SO4分解装置に高温・耐腐食性セラミックスを使用する必要があるのはなぜですか?

- セラミック焼結が使用されるのはなぜですか?もろい粉末を強くて密度の高い固体に変換するためです。

- セラミックスには耐食性がありますか?過酷な用途のためにその不活性な性質を活用する

- セラミックの焼結温度は?耐久性のある結果を得るための熱処理の旅をマスターしましょう

- アルミナの熱伝導率は?その独自の熱的・電気的特性に関するガイド

- セラミックスの欠点とは?脆性、コスト、設計上の課題を理解する