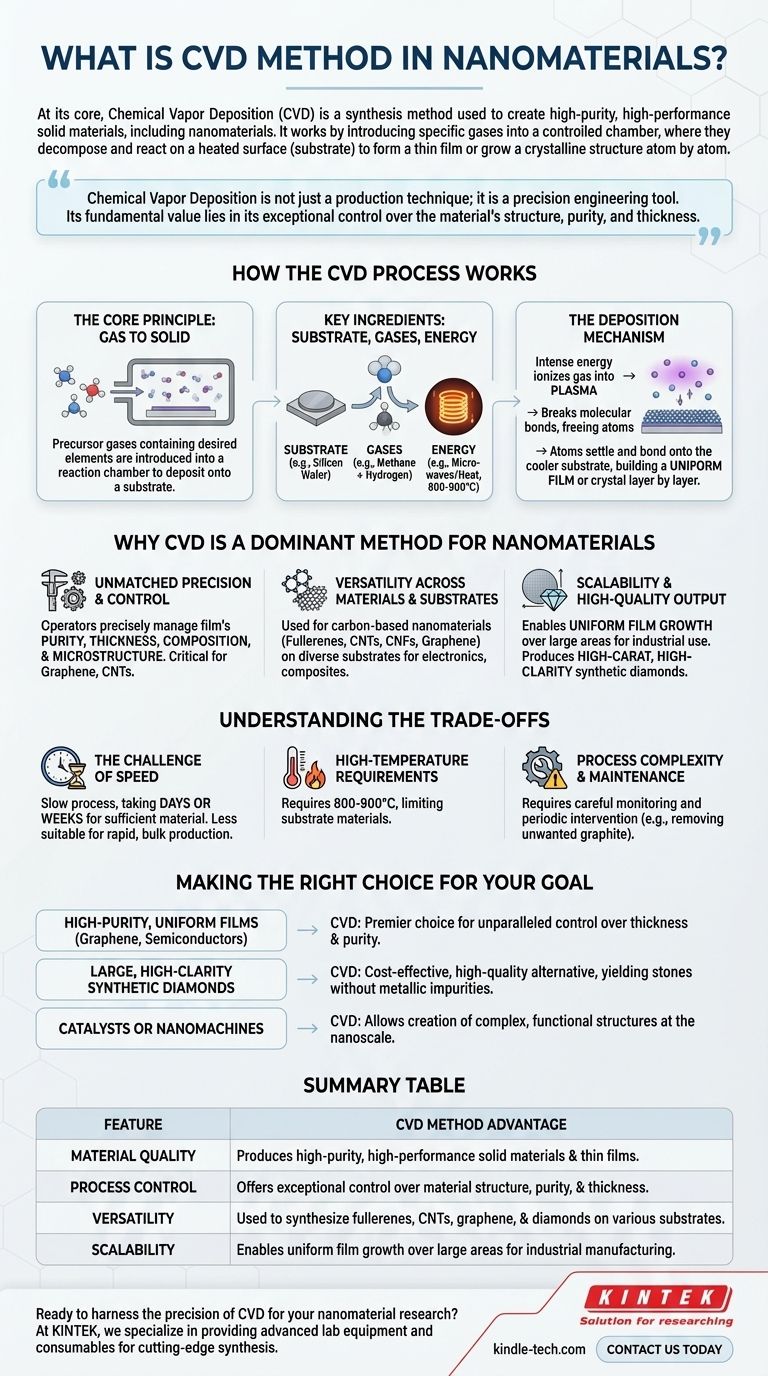

本質的に、化学気相成長法(CVD)は、ナノマテリアルを含む高純度・高性能の固体材料を作成するために使用される合成法です。このプロセスは、特定のガスを制御されたチャンバーに導入し、そこでガスが加熱された表面(基板として知られる)上で分解・反応し、原子レベルで薄膜を形成したり結晶構造を成長させたりすることによって機能します。

化学気相成長法は単なる製造技術ではなく、精密工学ツールです。その基本的な価値は、材料の構造、純度、厚さに対する比類のない制御力にあり、これらの特性が性能を決定する高度なナノマテリアルの作成には不可欠です。

CVDプロセスの仕組み

CVDの力を理解するには、その基本的なメカニズムを把握することが不可欠です。これは、気相から固体基盤上に材料を構築する、制御された組み立てのプロセスです。

基本原理:気体から固体へ

プロセス全体は化学反応にかかっています。堆積させたい元素を含む前駆体ガスが反応チャンバーに導入されます。これらのガスはエネルギーを与えられ、分解して目的の材料を基板上に堆積させます。

主要な構成要素:基板、ガス、エネルギー

プロセスは、シリコンウェーハや微小なダイヤモンドシードなどの基板を密閉チャンバー内に配置することから始まります。その後、特定のガスの混合物が導入されます。合成ダイヤモンドやカーボンナノチューブを作成する場合、これはしばしばメタンなどの炭素を豊富に含むガスと水素の混合物です。

最後に、エネルギー源(通常はマイクロ波、レーザー、またはホットフィラメント)がチャンバーを非常に高い温度、しばしば800°Cから900°Cの間に加熱します。

堆積メカニズム

この強烈なエネルギーにより、ガスがイオン化され、プラズマに変換されます。これにより、ガスの分子結合が破壊され、構成原子が遊離します。例えば、メタン分子から炭素原子が剥ぎ取られます。

これらの新しく遊離した原子は、より冷たい基板上に沈着し結合し、層を重ねて均一な膜または結晶をゆっくりと構築します。この綿密なプロセスにより、高度に秩序化され純粋な最終製品が保証されます。

ナノマテリアルにおいてCVDが主要な手法である理由

CVDの独自の能力は、今日使用されている最も先進的な材料のいくつかを生み出すための基盤技術となっています。

比類のない精度と制御

CVDの主な利点は、そのきめ細かな制御です。オペレーターは、最終膜の純度、厚さ、組成、微細構造を正確に管理できます。このレベルの制御は、グラフェンやカーボンナノチューブ(CNT)などのナノマテリアルにとって極めて重要です。これらの材料では、わずかな構造欠陥でさえ、電子特性や機械的特性を劇的に変化させる可能性があるからです。

材料と基板を跨る多用途性

CVDは非常に多用途な技術です。これは、フラーレン、CNT、カーボンナノファイバー(CNF)、グラフェンを含む幅広い炭素系ナノマテリアルの合成に使用されます。さらに、これらの材料をさまざまな種類の基板上に堆積させることができ、エレクトロニクスから複合材料に至るまで、多様な用途での使用を可能にします。

スケーラビリティと高品質な成果

この方法は、広い領域にわたって均一な膜の成長を可能にし、これは産業規模の製造にとって極めて重要です。合成ダイヤモンド製造などの応用例では、CVDは他の方法で製造されたダイヤモンドに時折見られる金属介在物を含まない、高カラット・高透明度(主にVVS-VS)のダイヤモンドを生成します。

トレードオフの理解

いかなる技術にも限界がないわけではありません。客観的であるためには、CVDプロセスがどのような妥協を伴うかを認識する必要があります。

速度の課題

精度には代償が伴います。CVDプロセスはしばしば遅く、十分な量の材料を成長させるために堆積に数日、あるいは数週間かかることがあります。これにより、迅速なバルク材料生産を必要とする用途には不向きです。

高温要件

CVDは低圧で動作しますが、かなりの熱を必要とします。高温(800~900°C)は、損傷したり溶解したりすることなく使用できる基板材料の種類を制限します。

プロセスの複雑さとメンテナンス

CVDプロセスは「設定して忘れる」方法ではありません。多くの場合、注意深い監視と定期的な介入が必要です。例えば、ダイヤモンドを成長させる際、技術者は望ましい結晶と並行して形成される可能性のある不要なグラファイトを除去するために、プロセスを頻繁に停止する必要があります。

目標に合わせた適切な選択

CVDを効果的に適用するには、その強みを特定の目的に合わせる必要があります。

- グラフェンや半導体用コーティングのような高純度で均一な膜が主な焦点である場合: CVDは、膜の厚さと純度に対する比類のない制御により、最良の選択肢となります。

- 高透明度で大きな合成ダイヤモンドの製造が主な焦点である場合: CVDは、高圧法に代わる費用対効果が高く高品質な選択肢を提供し、金属不純物のない石を生成します。

- 触媒やナノマシンの製造が主な焦点である場合: CVDの精度により、ナノスケールで複雑な機能構造を作成できます。

結局のところ、CVDはエンジニアや科学者が材料をゼロから設計・構築し、理論上の構造を実用的で高性能なアプリケーションへと変えることを可能にします。

要約表:

| 特徴 | CVD法の利点 |

|---|---|

| 材料品質 | 高純度・高性能の固体材料および薄膜を生成する。 |

| プロセス制御 | 材料の構造、純度、厚さに対して優れた制御を提供する。 |

| 多用途性 | フラーレン、CNT、グラフェン、ダイヤモンドなどを様々な基板上に合成するために使用される。 |

| スケーラビリティ | 産業規模の製造のために広い領域にわたる均一な膜の成長を可能にする。 |

CVDの精度を活用してナノマテリアル研究を進める準備はできていますか?

KINTEKでは、化学気相成長法のような最先端の合成技術に必要な高度な実験装置と消耗品の提供を専門としています。グラフェンを用いた次世代エレクトロニクスの開発であれ、高透明度合成ダイヤモンドの作成であれ、当社の専門知識は、高純度・高性能材料の探求をサポートします。

当社のソリューションがお客様の実験室の能力をどのように向上させられるかについて、今すぐご相談ください。一緒に材料科学の未来を築きましょう。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機