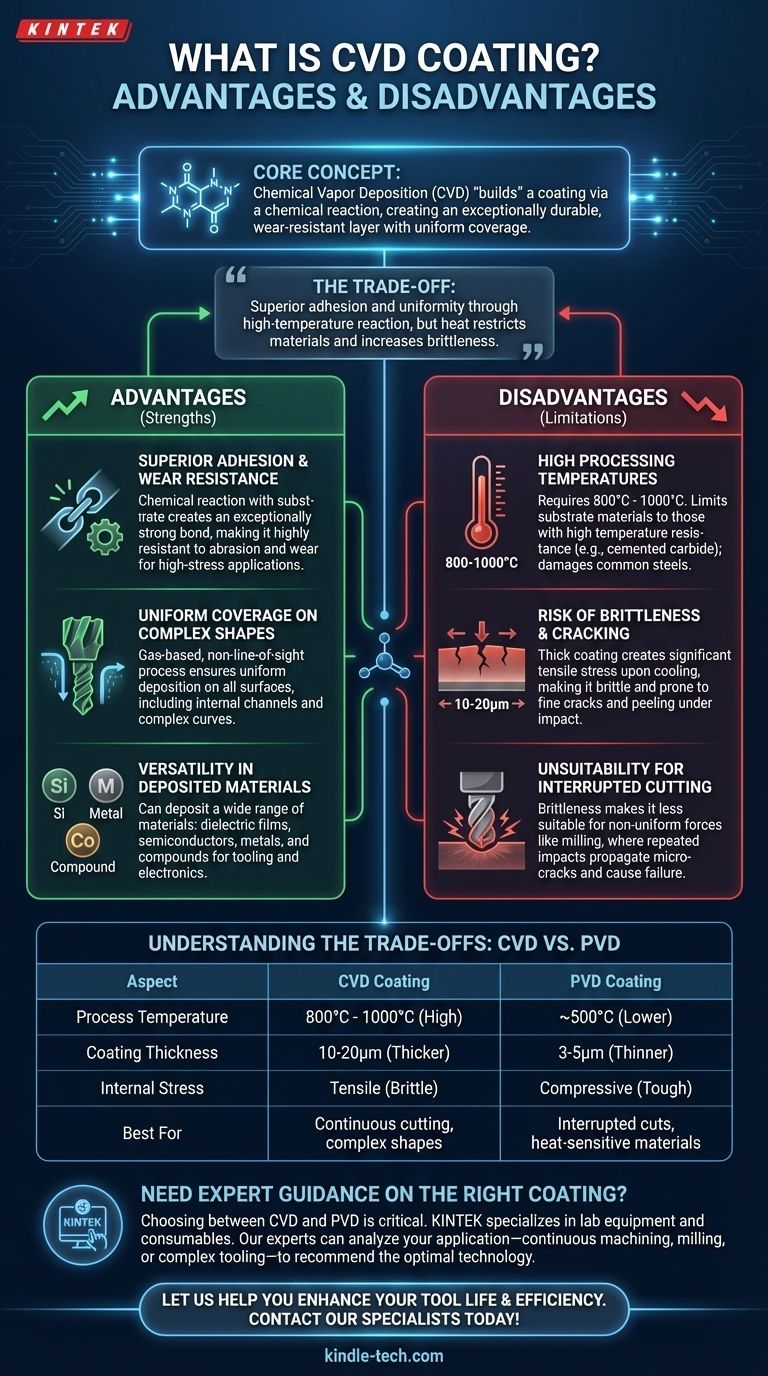

CVD(化学気相成長法)の中核は、「化学反応を通じて」コーティングを表面に直接「構築する」プロセスです。 その主な利点は、複雑な形状に対しても均一な被覆で、例外的に耐久性があり、耐摩耗性に優れた層を形成できることです。しかし、主な欠点は、必要とされる非常に高い温度に起因し、これにより最終的なコーティングされた部品が脆くなりやすく、適用できる材料の種類が制限されます。

CVDの中心的なトレードオフは単純です。高温の化学反応によって優れたコーティング密着性と均一性を達成しますが、この熱が耐えられる基板への使用を制限し、コーティングを脆くする応力を導入する可能性があります。

CVDコーティングの主な利点

CVDプロセスの強みは、コーティング層を一層ずつ形成するために化学反応を利用することに直接関係しています。

優れた密着性と耐摩耗性

CVDプロセスは基板との化学反応によってコーティングを形成するため、結合が非常に強固になります。これにより、他の多くの方法と比較して優れた密着性が得られます。

この強力な結合は、摩耗や擦り減りに非常に強いコーティングにつながり、高応力のかかる用途に最適です。

複雑な形状への均一な被覆

CVDでは、前駆体ガスが反応チャンバー内で部品の周りを流れます。これは「一方向性」のプロセスではありません。

その結果、コーティングは内部チャネル、複雑な曲線、ドリルビットのような不規則な形状の工具を含むすべての表面に均一に堆積させることができます。

堆積材料の多様性

CVDプロセスは非常に多用途であり、幅広い材料を堆積させるために使用できます。

これには、誘電体膜(二酸化ケイ素など)、半導体材料、金属、およびさまざまな化合物が含まれ、工具製造と電子機器製造の両方で価値があります。

CVDコーティングの重大な欠点

CVDの主な制限は、化学反応を開始するために必要な激しい熱の直接的な結果です。

高い処理温度

CVDは通常、800°Cから1000°Cという非常に高い温度を必要とします。

この熱により、プロセスは超硬合金など、非常に高い耐熱性を持つ基板材料に限定されます。多くの一般的な鋼材やその他の合金は、損傷したり焼き戻し特性を失ったりすることなくコーティングすることはできません。

脆化と亀裂のリスク

CVDプロセスは、通常10〜20μmの比較的厚いコーティングを堆積させます。部品がこの高い処理温度から冷却されると、この厚い層は大きな引張応力を発生させます。

この内部応力は、きつく張られた皮膚のようにコーティングを脆くします。微細な亀裂の発生につながる可能性があり、外部からの衝撃を受けた際に亀裂が広がり、コーティングが剥がれたり剥離したりする原因となることがあります。

割り込み切削への不適合性

引張応力による脆化のため、CVDコーティングされた工具は、フライス加工のような非均一な力がかかる用途には適していません。

割り込み切削では、工具の先端に繰り返し衝撃が加わり、脆いCVDコーティング内の微小亀裂が容易に広がり、早期の破損につながる可能性があります。

トレードオフの理解:CVD 対 PVD

CVDの限界を完全に理解するには、その主な代替手段であるPVD(物理気相成長法)と比較するのが役立ちます。

温度と材料の選択

CVDの高い温度(800〜1000°C)は、使用できる母材を厳しく制限します。

PVDははるかに低い温度(約500°C)で動作するため、熱に敏感な工具鋼を含む、より幅広い材料に対して安全に使用できます。

コーティングの厚さと応力

CVDは、本質的に引張応力(引き離す力)を伴うより厚いコーティング(10〜20μm)を生成し、脆性を高めます。

PVDは、好ましい圧縮応力(押し付ける力)を伴う、はるかに薄いコーティング(3〜5μm)を生成します。この圧縮応力は亀裂の発生と広がりを防ぐのに役立ち、PVD工具をより強靭にし、割り込み切削に適したものにします。

刃先の鋭さと切削力

CVDの厚いコーティングは、切削工具の鋭いエッジをわずかに丸めることがあります。

PVDの薄いコーティングは刃先の元の鋭さをよりよく維持し、動作中の切削力と発熱を低減することができます。

用途に最適な選択をする

コーティング技術の選択は、材料と用途の要求事項を明確に理解する必要があります。

- 耐熱性材料に対する最大限の耐摩耗性が主な焦点である場合: CVDは、連続切削作業に理想的な、厚く密着性の高いコーティングにより、しばしば優れた選択肢となります。

- 熱に敏感な材料をコーティングする場合、または割り込み切削に対する強靭さが必要な場合: PVDは、より低い処理温度と好ましい圧縮応力により、明確な選択肢となります。

- 複雑な内部形状を均一にコーティングする必要がある場合: CVDのガスベースの非一方向性プロセスは、標準的なPVDよりも包括的な被覆を提供します。

最終的に、これらの基本的なトレードオフを理解することで、特定の性能要件に最も合致するコーティング技術を選択できるようになります。

要約表:

| 側面 | CVDコーティング | PVDコーティング |

|---|---|---|

| プロセス温度 | 800°C - 1000°C | 約500°C |

| コーティング厚さ | 10-20μm | 3-5μm |

| 内部応力 | 引張(脆い) | 圧縮(強靭) |

| 最適用途 | 連続切削、複雑な形状 | 割り込み切削、熱に敏感な材料 |

工具に最適なコーティングについて専門的なガイダンスが必要ですか?

CVDとPVDの選択は、工具の性能と寿命にとって非常に重要です。高温のCVDプロセスは、複雑な形状に対して優れた耐摩耗性と均一な被覆を提供しますが、その固有の脆性は割り込み切削にとっては欠点となる可能性があります。強靭さと熱に敏感な材料との互換性が必要な用途では、PVDの低温と圧縮応力が優れています。

KINTEKは、研究所や製造施設の特定のニーズに応えるラボ機器と消耗品を専門としています。 当社の専門家は、連続加工、フライス加工、複雑な工具のコーティングなど、お客様の特定の用途を分析し、最適なコーティング技術を推奨することができます。

工具寿命と加工効率の向上をお手伝いさせてください。 今すぐ当社のコーティング専門家に連絡して、個別相談をご予約ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート