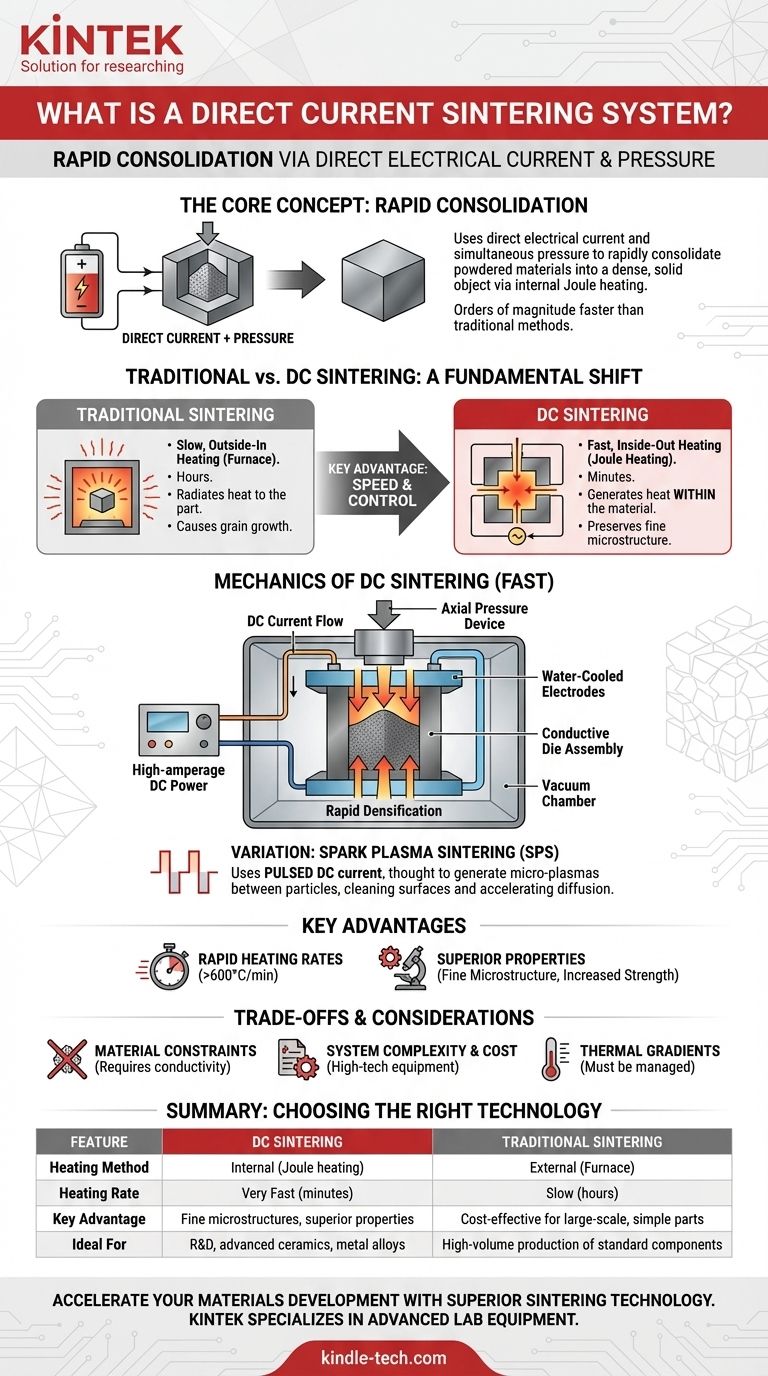

本質的に、直流(DC)焼結システムとは、直接的な電流と同時に機械的圧力を利用して、粉末材料を急速に固化させ、高密度な固体物体を形成する製造技術です。粉末を保持する導電性のダイ(金型)に連続電流を直接流すことで、ジュール熱により内部で強烈な熱が発生し、従来の工法に比べて桁違いに速い処理時間を実現します。

従来の焼結が炉を用いて材料を外側から内側へゆっくりと加熱するのに対し、DC焼結は電気を用いて内側から外側へ加熱します。この根本的な違いが、比類のない速度と最終的な材料特性に対する制御性の向上という、主要な利点の鍵となります。

焼結とは?基礎的な概念

DC焼結を理解するためには、まず焼結そのものを理解する必要があります。これは材料科学と製造業における基盤となるプロセスです。

目的:溶融させずに粉末を融合させる

焼結とは、熱と圧力によって材料の粉末を圧縮し、固体を形成するプロセスです。重要なのは、材料を液化する点まで溶融させずに行うことです。

加えられた熱と圧力により、材料粒子の原子がその境界を越えて拡散し、粒子同士が融合し、それらの間の多孔質な空間が徐々に解消されます。

従来の焼結方法

従来、これは予備成形された部品を高温の炉に何時間も入れて行われてきました。熱がゆっくりと部品に伝わり、拡散プロセスを促進します。この方法は、セラミックスから粉末冶金に至るまで、あらゆるものに使用されています。

直流焼結のメカニズム

DC焼結は、電界アシスト焼結技術(FAST)とも呼ばれ、必要な熱の供給方法を根本的に変えます。

核となる原理:ジュール熱

決定的なメカニズムはジュール熱です。強力な直流電流が、粉末材料を保持するグラファイト製のダイを通過させられます。

ダイには電気抵抗があるため、電流の流れによって、電気ストーブのコイルと非常によく似た巨大な熱が発生します。この熱はツーリングアセンブリ自体の内部で発生するため、サンプルを極めて急速かつ直接的に加熱できます。

主要なシステムコンポーネント

典型的なDC焼結システムは、単なる炉よりも複雑です。いくつかの主要な部品が統合されています。

- 機械的力を加えるための軸方向加圧装置。

- ダイに大電流を供給するための水冷式電極。

- 粉末を保持するための導電性ダイアセンブリ(通常はグラファイト製)。

- 非常に高いアンペア数を供給できるDC電源。

- 酸化を防ぐための真空チャンバーと雰囲気制御システム。

重要なバリエーション:スパークプラズマ焼結(SPS)

システムによっては連続的なDC電流を使用しますが、より高度で一般的なバリエーションがスパークプラズマ焼結(SPS)です。

SPSはパルス状のDC電流を使用します。このパルス印加は、粉末粒子の間にマイクロプラズマを発生させ、粒子表面の清浄化を助け、拡散と緻密化のプロセスをさらに加速すると考えられています。

主要な利点:速度と制御

外部炉加熱から内部ジュール熱への移行は、DC焼結の採用を促進する大きな利点をもたらします。

直接加熱と間接加熱

従来の炉はチャンバー全体を加熱し、その後、伝導と放射によってその熱を材料にゆっくりと伝達する必要があります。これは非効率であり、何時間もかかることがあります。

DC焼結はダイと粉末を直接加熱し、わずか数分で1500°Cを超える温度に達します。これにより、多くの場合、毎分600°Cを超える極めて速い昇温速度が可能になります。

材料特性への影響

この急速な処理サイクルは、単に時間を節約するだけではありません。材料を高温にさらす時間を最小限に抑えることで、DC焼結は望ましくない粒成長を防ぐことができます。

その結果、微細な組織を持つ材料が得られ、これは強度や硬度の向上といった優れた機械的特性につながることがよくあります。

トレードオフの理解

利点にもかかわらず、DC焼結は万能の解決策ではありません。特定の制約と考慮事項があります。

材料と形状の制約

主な要件は電気伝導性です。このプロセスは、ダイアセンブリ、そして多くの場合、粉末自体に電流が流れることに依存しています。これにより、特殊な技術なしでは、電気抵抗の高い材料の加工が困難になります。

システムの複雑さとコスト

高電流電源、真空システム、堅牢なプレスフレームを必要とする装置は、標準的な工業炉よりも著しく複雑で高価です。

熱勾配

極めて速い昇温速度は、サンプル内に温度差、すなわち熱勾配を生じさせることがあります。均一で均質な最終部品を得るためには、特に大型部品の場合、これらの勾配を管理することが不可欠です。

あなたの用途にDC焼結は適していますか?

適切な焼結技術の選択は、最終的な目標、材料、生産規模に完全に依存します。

- 主な焦点が急速な材料開発やプロトタイピングである場合: DC焼結は比類のないツールであり、単一の炉サイクルにかかる時間で複数の実験を繰り返すことができます。

- 主な焦点が微細な組織を持つ先進材料の作成である場合: DC焼結の速度は、ナノスケールの特徴を保持し、高性能セラミックスや金属合金で優れた特性を達成するために不可欠です。

- 主な焦点が単純な非重要部品の大量生産である場合: 従来のプレス・焼結法や炉ベースの方法が、引き続き最も費用対効果の高い選択肢となるでしょう。

結局のところ、直接的なジュール熱の基本原理を理解することが、この強力な技術を最適に適用できる場所を認識するための鍵となります。

要約表:

| 特徴 | DC焼結 | 従来の焼結 |

|---|---|---|

| 加熱方法 | 内部(ジュール熱) | 外部(炉) |

| 昇温速度 | 非常に速い(数分) | 遅い(数時間) |

| 主な利点 | 微細な組織、優れた特性 | 大量生産される単純な部品に対して費用対効果が高い |

| 最適用途 | 研究開発、先進セラミックス、金属合金 | 標準部品の大量生産 |

優れた焼結技術で材料開発を加速する準備はできましたか?

KINTEKは、焼結システムを含む先進的な実験装置を専門としています。当社の専門知識は、迅速なプロトタイピングと特性を強化した材料の作成を支援します。お客様固有の実験室のニーズに当社のソリューションがどのように対応できるかについて、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 熱間等方圧加圧(HIP)はどのように行われますか?HIPプロセスの完全ガイド

- 真空熱間プレス炉の圧力負荷システムは、Co-50% Cr合金にどのように影響しますか? 密度99%以上を達成する

- Mg2Siの真空熱間プレス使用における技術的利点は何ですか?高密度ナノ結晶構造の実現

- LTPO固体電解質用の真空熱プレス炉の利点は何ですか?密度と導電率の向上

- 金属マトリックス複合材の真空熱間プレス中にグラファイトモールドはどのような役割を果たしますか?主要な機能について解説

- TiB2-TiN-WCセラミック工具に真空熱間プレス炉が提供する条件は何ですか? 98.7%の密度を達成

- ホット等方圧加圧(HIP)とは何ですか?

- 実験室用真空ホットプレス炉は、相乗制御によってZrB2-SiCの緻密化をどのように達成しますか?