簡単に言えば、超硬工具のコーティングは主にその耐摩耗性、耐熱性、潤滑性を向上させます。これらの向上は単なる微調整ではなく、工具が圧力下でどのように振る舞うかを根本的に変えます。これにより、工具はより速く切削でき、大幅に長持ちし、多くの場合、被削材の表面仕上げをより良くすることができます。

コーティングは、超硬工具のための高性能な犠牲シールドとして機能します。このバリアは、超硬そのものよりも硬く、滑らかで、熱的に安定するように設計されており、加工プロセスの激しい熱と摩耗から鋭い刃先を保護します。

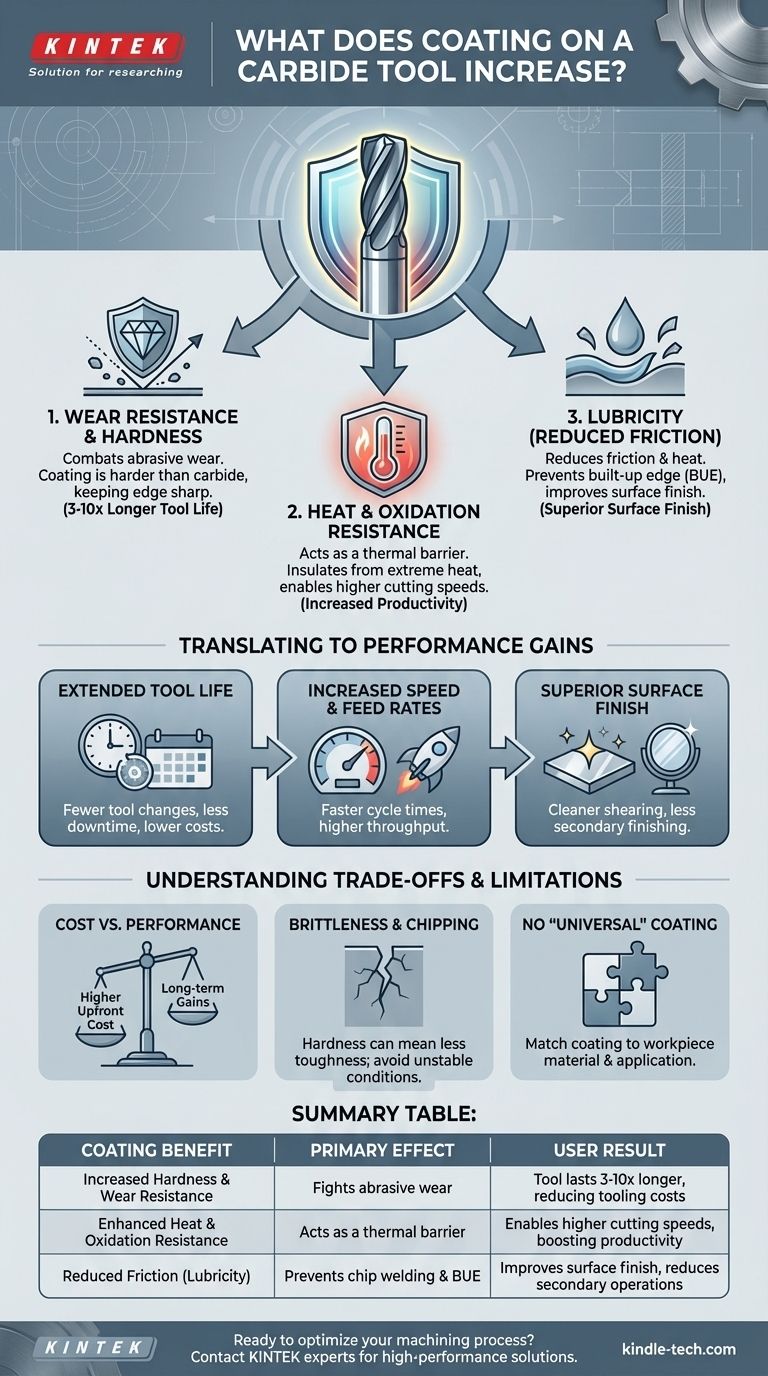

工具コーティングの主な機能

工具コーティングは、超硬の表面に結合された、しばしば数ミクロンしかない極薄の先進材料の層です。超硬が強靭で剛性の高い骨格を提供するのに対し、コーティングは最前線の防御を提供します。

硬度と耐摩耗性の向上

コーティングの最も基本的な利点は、表面硬度の劇的な向上です。多くの最新のPVD(物理気相成長法)またはCVD(化学気相成長法)コーティングは、下にある超硬基材よりも著しく硬くなっています。

この優れた硬度は、研削摩耗に直接対抗します。工具が材料を切削するにつれて、被削材内の微細な硬い粒子がサンドペーパーのように機能し、刃先を鈍らせます。コーティングはこの摩耗に抵抗し、刃先をより長い期間鋭く保ちます。

熱と酸化の管理

金属を切削すると、局所的に莫大な熱が発生し、切削ゾーンが赤熱するほどになることがよくあります。この熱は鋭い刃先の大敵であり、超硬の結合材(コバルト)を軟化させ、工具の変形と急速な破損を引き起こす可能性があるためです。

コーティングは熱バリアとして機能し、切削時の極端な温度から超硬を絶縁します。さらに、耐酸化性を提供し、高温で工具材料が化学的に劣化するのを防ぎます。この熱安定性により、はるかに高い切削速度を使用することが可能になります。

摩擦の低減(潤滑性の向上)

多くのコーティングは非常に低い摩擦係数を持ち、コーティングされていない超硬よりもはるかに「滑らか」です。この潤滑性には2つの重要な効果があります。

第一に、工具と被削材間の摩擦によって発生する熱を低減します。第二に、切りくずがスムーズに流れ、切削ゾーンから排出されるのを助け、ワーク材が工具に溶着するビルトアップエッジ(BUE)として知られる一般的な破損モードを防ぎます。

コーティング特性から得られる性能向上への変換

コーティングの機能を理解することは有用ですが、その真の価値は、これらの特性が現場で具体的な結果にどのように変換されるかにあります。

工具寿命への影響

刃先を摩耗と熱から保護することにより、コーティングは工具の動作寿命を劇的に延ばします。同じ用途において、コーティングされた工具は、コーティングされていない工具よりも3倍から10倍長持ちすることがよくあります。これは、工具交換の回数が減り、機械のダウンタイムが減り、全体的な工具コストが下がることを意味します。

速度と送り速度への影響

コーティングされた工具ははるかに高い温度に耐えられるため、オペレーターは切削速度と送り速度を大幅に上げることができます。機械を高速で稼働させることは、各部品のサイクルタイムを直接短縮し、新しい機械を必要とせずに生産性とスループットを劇的に向上させます。

表面仕上げへの影響

潤滑性の向上とビルトアップエッジの防止は、よりクリーンなせん断作用をもたらします。これにより、部品の表面仕上げが向上することが多く、研削や研磨などの二次仕上げ加工の必要性が減るか、完全に不要になることさえあります。

トレードオフの理解

利点は大きいですが、コーティングは万能薬ではありません。客観的な分析には、その限界を理解する必要があります。

コスト対性能

コーティング工具は、コーティングされていない工具よりも初期コストが高くなります。それらを使用するかどうかの決定は経済的な計算です。工具寿命と生産性の向上が、高い初期価格を上回るでしょうか?ほとんどの生産環境では、答えは明確に「はい」です。

コーティングの脆性と刃先のチッピング

硬度には、靭性とのトレードオフが伴うことがよくあります。一部の超硬コーティングは、超硬基材よりも脆い場合があります。重い振動、チャタリング、または断続的な切削を伴う不安定な加工条件下では、これによりコーティングの微細なチッピングが発生し、工具の破損を早める可能性があります。

「万能」コーティングの神話

すべての用途に最適な単一のコーティングは存在しません。硬化鋼(AlTiNなど)の切削に最適化されたコーティングは、材料の付着を防ぐためにより滑らかで潤滑性の高いコーティング(TiB2やDLCなど)が必要なアルミニウムでは性能が低下します。被削材と用途にコーティングを合わせることが重要です。

目標に応じた適切な選択

結局のところ、コーティング工具を使用するかどうかの選択は、あなたの特定の目的に依存します。

- 工具寿命の最大化と工具コストの削減が主な焦点である場合: コーティング工具はほぼ常に優れた選択肢です。寿命の延長と機械のダウンタイムの削減が、初期投資をはるかに上回るためです。

- 生産性の最大化とサイクルタイムの短縮が主な焦点である場合: 高性能コーティングは不可欠です。これらは、高効率加工に必要なより高い速度と送り速度を可能にするイネーブル技術です。

- 軟らかい非鉄金属(アルミニウムなど)を加工する場合: 極端な潤滑性を持つ(DLCなど)非常に研磨されたコーティングされていない工具、または特殊なコーティングを使用し、切りくずの溶着を防ぎます。

- 低馬力の機械や不安定なセットアップで作業する場合: 非常に鋭いコーティングされていない工具の方が信頼性が高い場合があります。これは、切削圧力が低く、脆いコーティングがチッピングするリスクを回避できるためです。

コーティングの役割を理解することは、それを単なる機能から、機械加工プロセス全体を最適化するための戦略的なツールへと変えます。

要約表:

| コーティングの利点 | 主な効果 | ユーザーへの結果 |

|---|---|---|

| 硬度と耐摩耗性の向上 | 研削摩耗と闘う | 工具寿命が3~10倍長くなり、工具コストが削減される |

| 耐熱性・耐酸化性の向上 | 熱バリアとして機能する | より高い切削速度が可能になり、生産性が向上する |

| 摩擦の低減(潤滑性) | 切りくずの溶着とビルトアップエッジを防ぐ | 表面仕上げが向上し、二次加工が削減される |

適切な工具コーティングで機械加工プロセスを最適化する準備はできましたか?

KINTEKでは、先進的な工具コーティングの分析と開発のためのソリューションを含む、高性能な実験装置と消耗品の提供を専門としています。研究開発(R&D)であれ、生産であれ、当社の専門知識は、工具寿命の最大化、速度の向上、優れた表面仕上げの達成のために理想的なコーティングを選択するのに役立ちます。

当社の専門家に今すぐお問い合わせ して、お客様の研究所および製造ニーズをどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 精密加工用CVDダイヤモンド切削工具ブランク

- PTFEピンセット用カスタムPTFEテフロン部品メーカー

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- ラボ用カスタムCVDダイヤモンドコーティング