本質的に、スパッタコーターとは、ある材料の超薄く均一な層を別の材料の表面に堆積させる装置です。スパッタリングとして知られるこのプロセスは高真空下で行われ、半導体製造から電子顕微鏡用のサンプル作製に至るまで、非常に精密なコーティングを作成するために使用されます。

スパッタコーティングは、高度に制御された原子レベルの衝突として理解するのが最も適切です。これは、エネルギーを与えられたガスイオンを微視的な飛翔体として使用し、ソース材料(「ターゲット」)から原子を叩き出し、それらをサンプル(「基板」)上に微細で均一な膜として堆積させるものです。

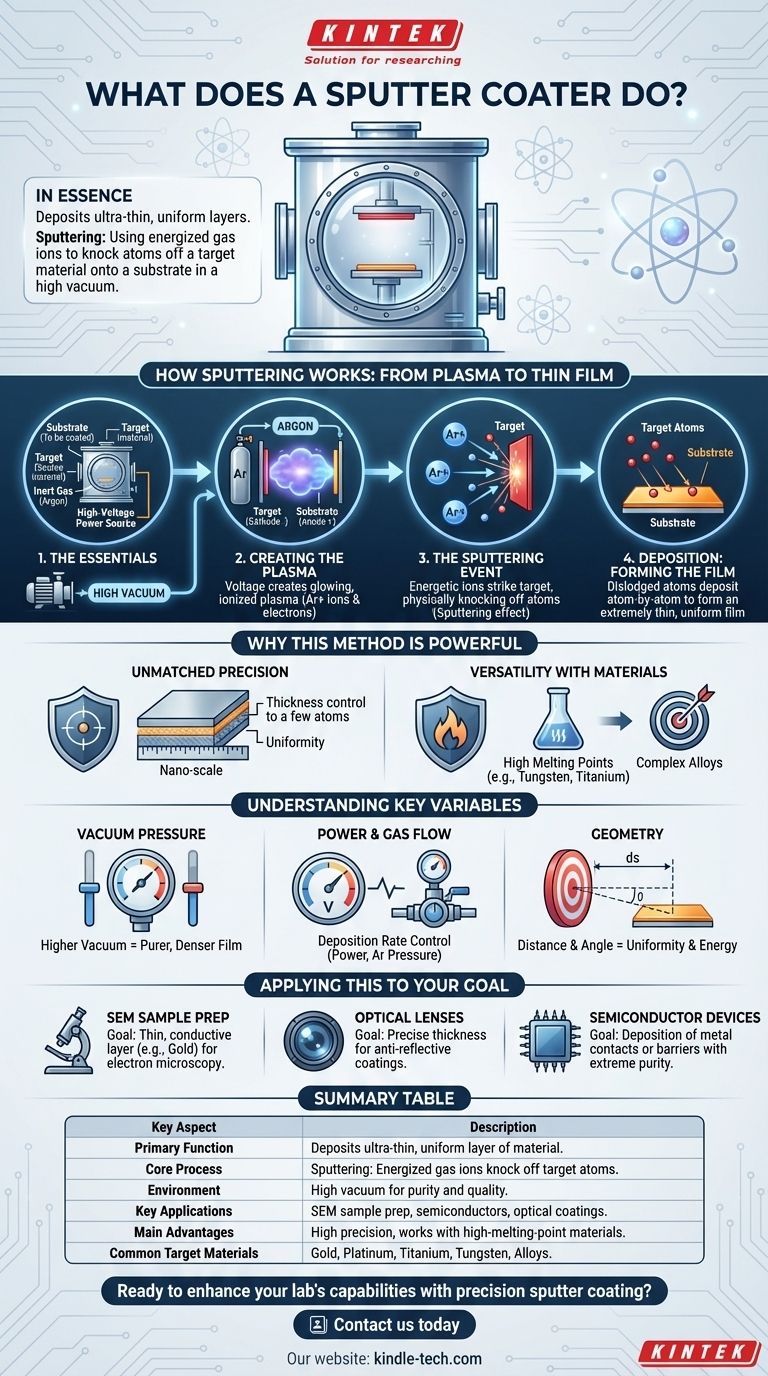

スパッタリングの仕組み:プラズマから薄膜へ

プロセス全体は密閉された真空チャンバー内で行われます。これは、最終的なコーティングの純度と品質を保証するために不可欠です。その仕組みは、いくつかの主要なステップに分けることができます。

必要な基本要素

まず、基板(コーティングされる物体)、ターゲット(コーティングしたい材料)、不活性ガス(通常はアルゴン)、および高電圧電源の4つのコンポーネントが必要です。

真空は、プロセスを妨害したり薄膜に閉じ込められたりする可能性のある空気やその他の汚染物質を除去するために極めて重要です。

プラズマの生成

高真空が達成されると、アルゴンのような少量の不活性ガスがチャンバー内に導入されます。その後、ターゲット(カソード)と基板ホルダー(アノード)の間に高電圧が印加されます。

この強力な電場はアルゴンガスにエネルギーを与え、原子から電子を剥ぎ取り、プラズマとして知られる光るイオン化ガスを生成します。このプラズマは、正に帯電したアルゴンイオンと自由電子で構成されています。

スパッタリング現象

正に帯電したアルゴンイオンは、負に帯電したターゲット材料に向かって強力に加速されます。これらのイオンを、サンドブラストの亜原子レベルの形態と考えてください。

衝突すると、エネルギーを持ったイオンはターゲットの表面から原子を物理的に叩き出します。このターゲット原子の放出が「スパッタリング」効果です。

堆積:膜の形成

ターゲットから放出された原子は真空チャンバーを通過し、基板の表面に着地します。

これは原子レベルで起こるため、原子は蓄積して極めて薄く、均一で一貫した膜を形成し、基板を均一にコーティングします。

この手法が強力である理由

スパッタリングは薄膜を作成する唯一の方法ではありませんが、その独自の特性により、高性能アプリケーションには不可欠です。

比類のない精度

このプロセスにより、コーティングの厚さと均一性に対して非常に高いレベルの制御が可能になり、わずか数原子の厚さの膜を作成することが可能になります。

材料の多様性

スパッタリングは、タングステンやチタンなど、熱蒸着法では堆積が困難または不可能な高融点材料の堆積に特に効果的です。また、複雑な合金から膜を作成する際にも優れており、最終的なコーティングで合金の元の組成を維持します。

主要な変数の理解

スパッタされた膜の品質と特性は偶然のものではなく、いくつかの主要なプロセスパラメータを注意深く制御した結果です。これらの変数を変更すると、結果に直接影響します。

真空圧力の役割

真空度は極めて重要です。真空度が高いほど、スパッタされた原子がターゲットから基板へ移動する際に衝突する浮遊ガス分子が少なくなり、より純粋で密度の高い膜が得られます。

電力とガスの影響

ターゲットに印加される電圧と電流(電力)およびスパッタリングガス(アルゴン)の圧力は、堆積速度に直接影響します。一般に、電力が高ければ、生成されるイオンが多くなり、ターゲットへの衝突力が増すため、膜が堆積する速度が上がります。

システムの幾何学的配置

ターゲットから基板までの距離などの物理的な配置も重要な役割を果たします。この距離は、コーティングの均一性と、スパッタされた原子が基板に到達するエネルギーに影響します。

あなたの目的に適用する

スパッタコーターで使用する具体的な設定は、達成したい内容によって完全に異なります。

- SEM(走査型電子顕微鏡)用に非導電性サンプルを準備することが主な目的の場合: 目標は、チャージアップを防ぐための非常に薄く均一な導電層(金や白金など)であり、数ナノメートルのコーティングを実現するために、低電力と短いプロセス時間を優先します。

- 光学レンズの製造が主な目的の場合: 反射防止コーティングを作成するために膜厚を正確に制御する必要があり、電力、圧力、堆積時間の慎重な調整が必要です。

- 半導体デバイスの製造が主な目的の場合: 電気接点やバリアとして機能するさまざまな金属層を堆積させるためにスパッタリングを使用し、極度の純度、高真空、および再現性のあるプロセス制御が求められます。

結局のところ、スパッタコーティングは原子レベルで表面を設計するための強力な手法を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な機能 | 基板上に超薄く均一な材料層を堆積させる |

| コアプロセス | スパッタリング:エネルギーを与えられたガスイオンを使用してターゲット材料から原子を叩き出す |

| 環境 | 純度と品質を保証するための高真空チャンバー |

| 主な用途 | SEMサンプル作製、半導体製造、光学コーティング |

| 主な利点 | 高精度、均一なコーティング、高融点材料に対応可能 |

| 一般的なターゲット材料 | 金、白金、チタン、タングステン、各種合金 |

精密なスパッタコーティングで研究室の能力を高める準備はできましたか?

KINTEKは、SEMサンプル作製、半導体研究、光学コーティング開発などの用途向けに設計されたスパッタコーターを含む、高性能ラボ機器および消耗品の専門メーカーです。当社のソリューションは、研究室が信頼する信頼性と精度で、お客様の作業が要求する超薄膜で均一なコーティングを提供します。

当社のスパッタコーティング装置がお客様の特定の研究室のニーズにどのように対応し、優れた結果の達成に役立つかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 研究開発用高性能実験室用凍結乾燥機