本質的に、炭化ケイ素(SiC)は、非常に高い熱伝導率と非常に低い熱膨張率という2つの優れた熱特性によって定義されます。その熱伝導率は120~270 W/mKの範囲であり、熱を迅速に放散させることができます。一方、熱膨張係数が低い(4.0x10⁻⁶/°C)ため、急激な温度変化時にも寸法安定性を維持します。この強力な組み合わせが、SiCが高性能アプリケーションにとって最高の材料である理由です。

炭化ケイ素の固有の特性は優れていますが、システム内のSiCナノ粒子の性能は、粒子自体ではなく、ナノ粒子とその周囲の材料との間の界面の品質によって決まります。

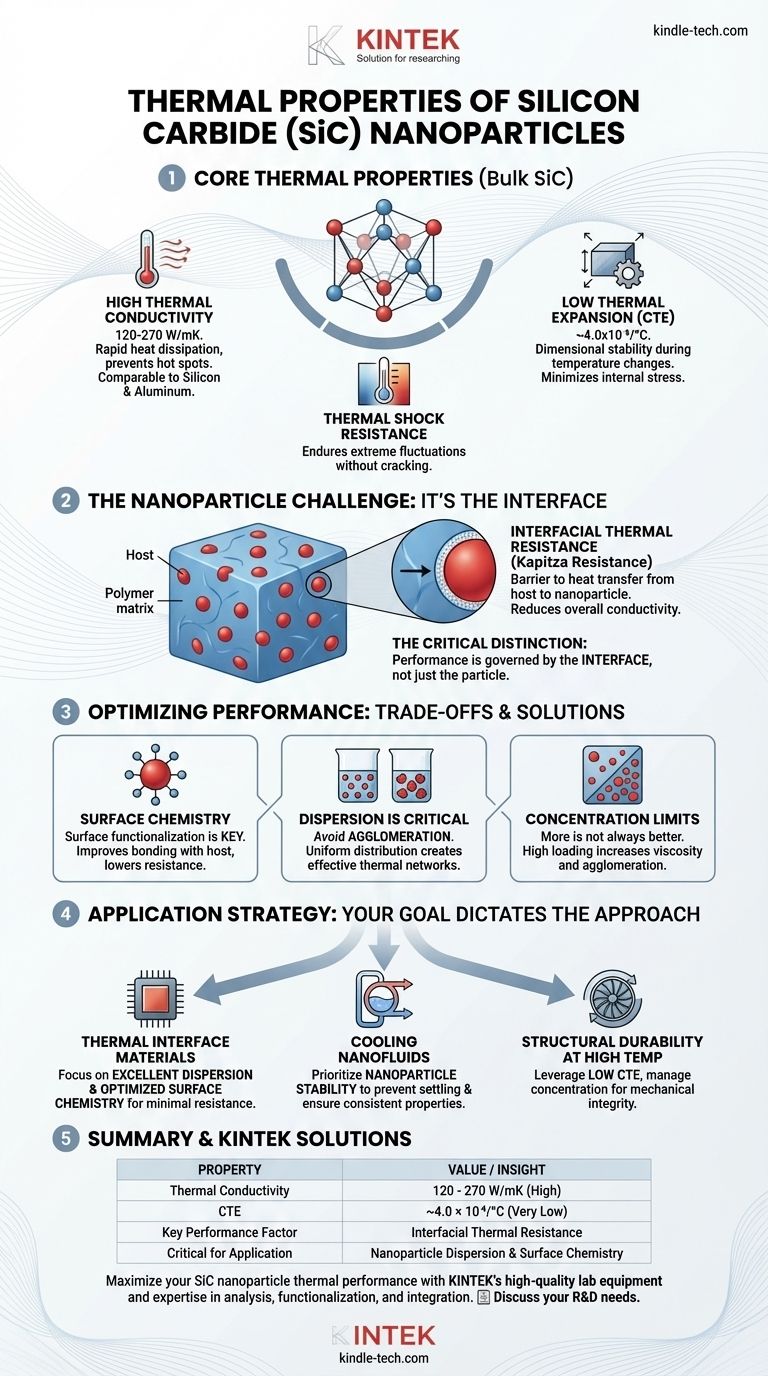

炭化ケイ素の主要な熱特性

炭化ケイ素の基本的な特性は、熱負荷を管理し、熱衝撃に耐えるのに独自に適しています。これら2つの属性を理解することが最初のステップです。

高い熱伝導率

SiCの熱伝導率(120-270 W/mK)は、他のほとんどの先進セラミックスや一部の金属よりも著しく高いです。参考までに、シリコン(約150 W/mK)やアルミニウム(約235 W/mK)に匹敵します。

この特性は、SiCが熱源から熱を素早く引き離し、その体積全体に広げることで、損傷を引き起こす局所的な「ホットスポット」の形成を防ぐことを意味します。

低い熱膨張係数(CTE)

SiCのCTEは非常に低く、温度が変化してもほとんど膨張・収縮しません。これにより、部品が急速に加熱または冷却されたときの内部応力が最小限に抑えられます。

この安定性は、材料が結合されているアプリケーションにおいて重要であり、膨張率の不一致による接合部での応力発生を防ぎます。

結果:優れた耐熱衝撃性

高い熱伝導率と低い熱膨張率を組み合わせると、優れた耐熱衝撃性が得られます。

この材料は、亀裂や破損を起こすことなく、急激で極端な温度変動に耐えることができます。熱は、大きな温度勾配を発生させる前に伝導され、発生するわずかな膨張は最小限の内部応力しか生じません。

重要な区別:バルクSiCとナノ粒子

上記の特性は基本材料を説明していますが、ポリマー複合材料やナノ流体を作成する際など、SiCをナノ粒子形態で使用すると挙動が変化します。ナノ粒子とホスト材料との相互作用が支配的な要因となります。

界面抵抗の影響

熱は、ホスト材料(ポリマーや油など)からナノ粒子へシームレスに流れるわけではありません。この境界は、界面熱抵抗(またはカピッツァ抵抗)として知られる熱伝達の障壁を作り出します。

この抵抗はボトルネックとして機能するため、複合材料全体の熱伝導率は、純粋なSiC自体よりも常に著しく低くなります。ナノ粒子の高い導電率は、熱が効率的に内部に入り込む場合にのみ役立ちます。

分散の重要性

効果的な熱伝達ネットワークを構築するには、SiCナノ粒子がホスト材料全体に均一に分散している必要があります。

しかし、ナノ粒子は凝集、つまり塊になる強い傾向があります。これらの塊は熱ネットワークの空隙のように機能し、複合材料の熱伝導能力を大幅に低下させ、そもそもナノ粒子を追加する利点を打ち消してしまいます。

トレードオフの理解

単にSiCナノ粒子を材料に添加するだけでは、熱性能の向上が保証されるわけではありません。いくつかの実用的な課題を考慮する必要があります。

表面化学が鍵

粒子とホストの境界を越える熱伝達の有効性は、両者の間の化学的および物理的結合に大きく依存します。

多くの場合、ナノ粒子は表面機能化、つまりホスト材料との適合性を向上させるために表面を化学的に改質するプロセスを必要とします。この改質は界面抵抗を低減することができ、高性能アプリケーションにとって重要です。

濃度は万能薬ではない

SiCナノ粒子の濃度を上げると熱伝導率が向上する可能性がありますが、それはある程度までです。

充填量が高くなると、凝集の可能性が高まり、混合物が処理するには粘度が高くなりすぎる可能性があります。さらに、充填剤を加えすぎると、柔軟性や機械的強度など、ホスト材料の他の重要な特性が低下する可能性があります。

これをプロジェクトに適用する方法

あなたのエンジニアリング戦略は、あなたの主要な目標によって決定されるべきです。「最良」のアプローチは、アプリケーションによって完全に異なります。

- 熱界面材料または導電性複合材料の作成が主な焦点である場合:優れたナノ粒子分散を実現し、界面抵抗を最小限に抑えるために表面化学を最適化することに集中してください。

- 冷却ナノ流体の開発が主な焦点である場合:沈降や凝集を防ぎ、熱特性が時間とともに一定に保たれるように、流体中のナノ粒子の安定性を優先してください。

- 高温での構造耐久性の向上が主な焦点である場合:SiCの低いCTEを利用して熱応力を低減しますが、最終部品の機械的完全性に悪影響を与えないように、ナノ粒子濃度を慎重に管理してください。

粒子だけでなく界面が性能を左右することを理解することが、炭化ケイ素ナノ粒子の力をうまく活用するための鍵です。

要約表:

| 特性 | 値 / 主要な洞察 |

|---|---|

| 熱伝導率 | 120 - 270 W/mK (高) |

| 熱膨張係数 (CTE) | ~4.0 × 10⁻⁶/°C (非常に低) |

| 主要な性能要因 | 界面熱抵抗 |

| アプリケーションに不可欠 | ナノ粒子分散と表面化学 |

炭化ケイ素ナノ粒子で材料の熱性能を最適化する準備はできていますか?

KINTEKでは、SiCナノ粒子をポリマー、複合材料、ナノ流体に正確に分析、機能化、統合するのに役立つ高品質の実験装置と消耗品を提供することに特化しています。当社の専門知識により、界面の課題を克服し、優れた放熱性と熱安定性を実現できます。

KINTEKソリューションがお客様の研究開発を加速し、製品の熱管理能力を向上させる方法について話し合うために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体

- 六方晶窒化ホウ素HBNセラミックリング

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L