要するに、気相堆積は、古い技術では不可能だったレベルの材料純度と構造精度を達成できるため、光ファイバー用ガラス製造の主要な方法となっています。このプロセスにより、光学的な吸収がほとんどなく、完全に調整された内部構造を持つガラスの製造が可能になり、これらは現代の高性能光通信における2つの基本的な要件です。

光ファイバー製造における核心的な問題は、単にガラスを作るだけでなく、完璧な伝送媒体を作ることです。気相堆積の主な利点は、超高純度のガス状化学物質からガラスを分子レベルで構築する「ボトムアップ」アプローチであり、従来のガラス溶融法に内在する不純物や不均一性を排除します。

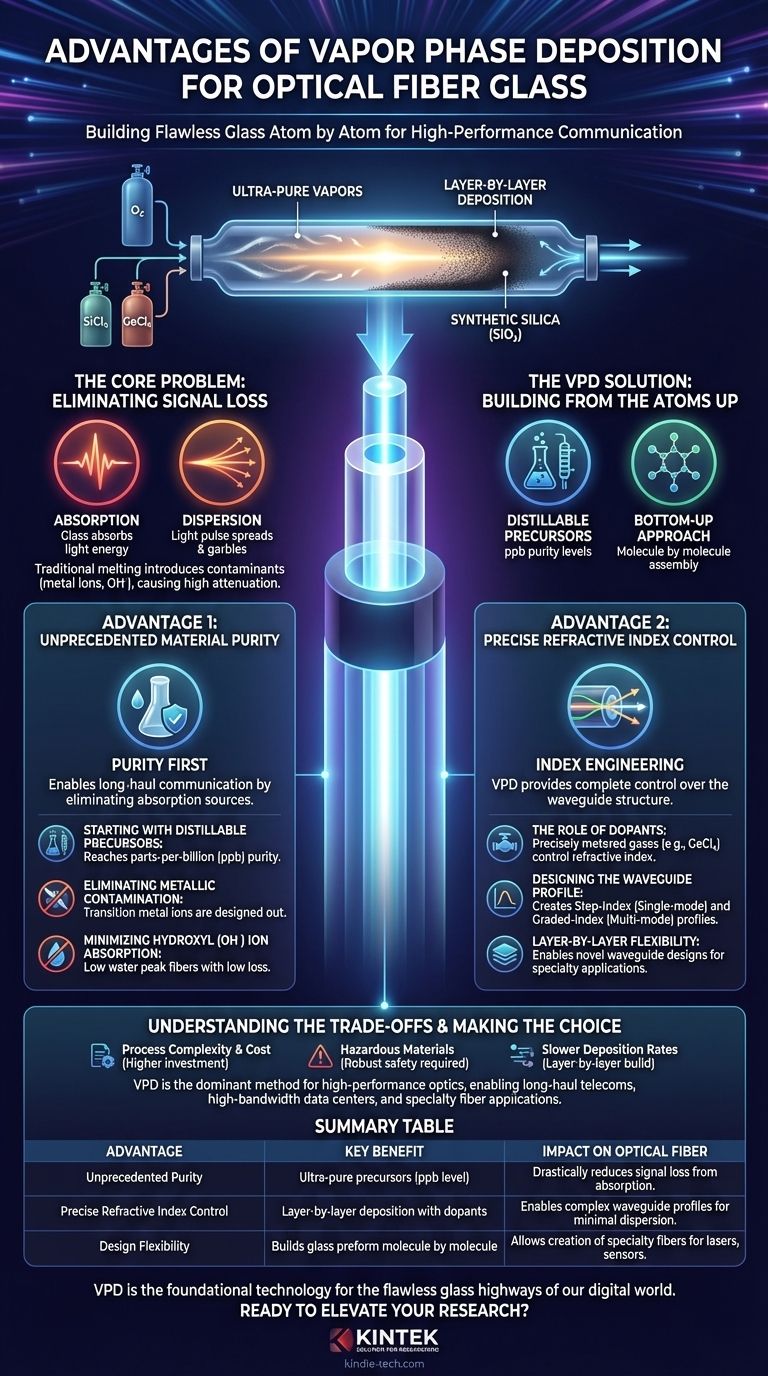

核心的な問題:信号損失の排除

光ファイバーの目的は、光信号を最小限の劣化で長距離にわたって伝送することです。この目的の2つの主要な敵は、ガラス材料自体が光エネルギーを吸収する吸収と、光パルスが広がり、乱れてしまう分散です。

従来の溶融法の限界

初期の方法では、高純度ガラスの固体棒をるつぼで一緒に溶融していました。機能的ではあったものの、この「トップダウン」アプローチには深刻な限界がありました。

原料のシリカ粉末や坩堝壁からの汚染物質、特に遷移金属イオン(鉄や銅など)や水酸基(OH⁻)イオンが、必然的にガラスに混入しました。これらの不純物は、通信に使用される波長で光を強く吸収するため、高い信号損失(減衰)を引き起こし、壊滅的な影響を与えました。

気相ソリューション:原子から構築する

修正化学気相堆積(MCVD)などの気相堆積(VPD)技術は、プロセスを根本的に変えました。VPDは、固体を溶融する代わりに、四塩化ケイ素(SiCl₄)や四塩化ゲルマニウム(GeCl₄)のような高揮発性液体化学物質から始まります。

これらの液体は加熱されて蒸気になり、酸素と混合されて石英管の中を通過します。その後、制御された熱源によって化学反応が起こり、超高純度の合成シリカ(SiO₂)が微細なすす状の層として管の内側に堆積します。この「プリフォーム」はその後、収縮されてファイバーに引き伸ばされます。

利点1:前例のない材料純度

これは最も重要な利点です。光吸収源を含まないガラスを作成できることが、長距離通信を可能にします。

蒸留可能な前駆体から始める

液体前駆体(SiCl₄、GeCl₄)は、分留によって驚くべき程度に精製され、10億分の1(ppb)レベルの純度に達することができます。これは、溶融に使用されるどの固体原料よりも桁違いに純粋です。

金属汚染の排除

遷移金属イオンは吸収の主な原因です。超高純度蒸気から開始し、閉鎖された制御システム内で堆積させることで、これらの金属汚染物質はプロセスの最初から効果的に排除されます。

水酸基(OH⁻)イオン吸収の最小化

OH⁻イオンの形をした水は、ファイバーの透過窓(約1383 nm)に主要な吸収ピークを生じさせます。VPDの高温で塩素が豊富な環境は、これらの水イオンを除去するのに非常に効果的であり、現代の波長分割多重(WDM)に必要な全スペクトルにわたって低損失の「低水ピーク」ファイバーをもたらします。

利点2:精密な屈折率制御

光ファイバーは、全内部反射を利用して光を導きます。これには、周囲のクラッドよりも高い屈折率を持つコアが必要です。VPDは、この構造を完全に制御できます。

ドーパントの役割

ドーパントガスを蒸気流に正確に計量供給することで、堆積される各層の屈折率を微細に制御できます。例えば、四塩化ゲルマニウム(GeCl₄)を追加すると屈折率が増加し、フッ素系化合物を追加すると減少させることができます。

導波路プロファイルの設計

この精密な制御により、洗練された屈折率プロファイルを作成できます。単純なステップインデックスプロファイルはシングルモードファイバーに使用され、複雑な放物線状のグレーデッドインデックス(GRIN)プロファイルはマルチモードファイバーでモード分散を最小限に抑え、帯域幅を最大化するために使用されます。

層ごとの柔軟性

堆積が何百、何千もの極薄層で行われるため、エンジニアは非常に滑らかな勾配と斬新な導波路設計を作成できます。この柔軟性は、インターネットのバックボーンを形成するシングルモードファイバーから、レーザーやセンサーで使用される特殊ファイバーまで、さまざまな種類のファイバーを製造するために不可欠です。

トレードオフの理解

どの技術にも妥協点があります。VPDの利点は計り知れませんが、その課題を理解することが重要です。

プロセスの複雑さとコスト

VPDシステムは高度であり、ガス流量、温度、圧力の精密な制御が必要です。これにより、初期設備投資は単純な溶融ベースのシステムよりも大幅に高くなります。

危険物質の取り扱い

SiCl₄やCl₂などの使用される化学前駆体は腐食性があり、毒性があります。そのため、取り扱いと保管には堅牢な安全プロトコルとインフラが必要であり、運用上の複雑さが増します。

遅い堆積速度

VPDは、バルク溶融よりも本質的に遅く、より慎重なプロセスです。プリフォームを層ごとに構築する必要があるため、スループットが制限される可能性がありますが、プラズマ化学気相堆積(PCVD)のような現代の技術は、堆積速度の向上に大きく貢献しています。

目標に合った選択をする

気相堆積が優勢であるのは、現代の光学の厳しい要求を満たす能力の直接的な結果です。

- 長距離通信が主な焦点の場合:VPDは唯一の実行可能な選択肢です。超低損失(<0.2 dB/km)のシングルモードファイバーを製造できるその能力は、大陸を越えて信号を伝送するために不可欠です。

- 高帯域幅データセンターが主な焦点の場合:VPDのグレーデッドインデックスプロファイルの精密な制御は、信号歪みを最小限に抑え、数百メートルにわたって膨大なデータレートをサポートするマルチモードファイバーを作成するために不可欠です。

- レーザーまたはセンサー用の特殊ファイバーが主な焦点の場合:VPDの設計柔軟性は最も重要であり、特定のフォトニックアプリケーションに合わせて調整された複雑で斬新なコア/クラッド構造の作成を可能にします。

最終的に、気相堆積は、単純な原材料を、私たちのデジタル世界の物理的なバックボーンを形成する完璧なガラスの高速道路に変える基礎技術です。

要約表:

| 利点 | 主なメリット | 光ファイバーへの影響 |

|---|---|---|

| 前例のない純度 | 蒸留による超高純度前駆体(ppbレベル) | 吸収(例:金属イオン、OH⁻)による信号損失を大幅に削減 |

| 精密な屈折率制御 | ドーパントガス(例:GeCl₄)による層ごとの堆積 | 最小限の分散のための複雑な導波路プロファイル(ステップインデックス、グレーデッドインデックス)を可能にする |

| 設計の柔軟性 | 分子レベルでガラスプリフォームを構築 | レーザー、センサー、高帯域幅アプリケーション向けの特殊ファイバーの作成を可能にする |

材料科学とフォトニクス研究における研究室の能力を高める準備はできていますか? KINTEKは、気相堆積のような高度なプロセスに不可欠な高精度ラボ機器と消耗品の提供を専門としています。次世代の光ファイバーやその他の高純度材料を開発している場合でも、当社の専門知識がお客様のイノベーションをサポートします。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の特定の研究および生産ニーズをどのように満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- メタル・オーガニック化学気相成長(MOCVD)とは何ですか?高純度薄膜成長のためのガイド

- ファブリケーションにおける成膜(デポジション)とは何ですか?層を重ねてマイクロスケールデバイスを構築するための鍵

- 化学気相成長(CVD)の温度は何度ですか?お客様のアプリケーションに最適なプロセスを見つけましょう

- CBD(化学浴堆積法)とは何ですか?液相薄膜コーティングの簡単なガイド

- CVDリアクターとは何ですか?原子レベルの材料創出のためのエンジン

- 気相成膜の利点は何ですか?高純度で均一な薄膜を実現

- マグネトロンスパッタリングの背後にある物理学とは?優れた薄膜のためのプラズマの活用

- 物理学におけるスパッタリングとは?原子レベルの薄膜堆積ガイド