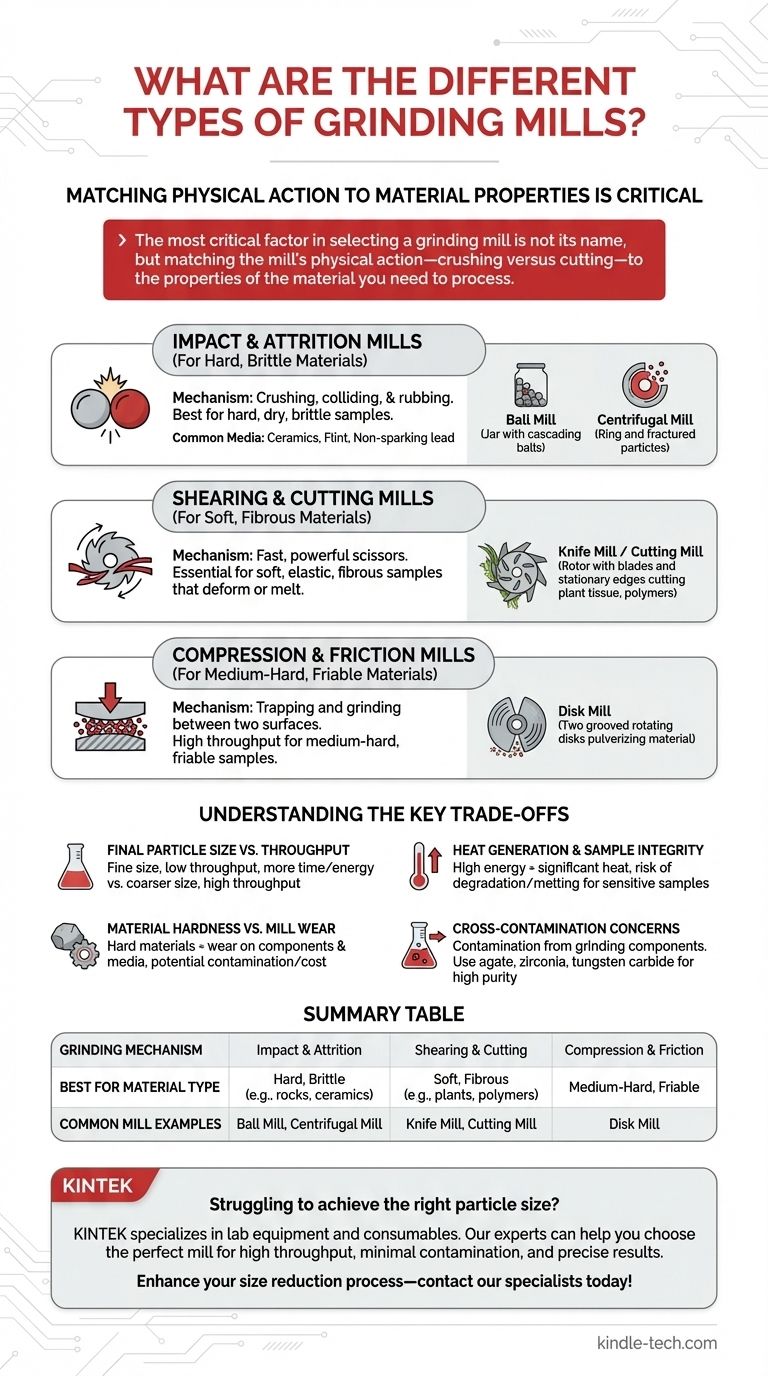

本質的に、粉砕機は粒子サイズを縮小するために設計されたツールですが、万能な解決策ではありません。ミルは、その名称ではなく、その基本的な粉砕メカニズムによって分類するのが最も適切であり、それによって処理できる材料の種類が決まります。主なメカニズムは2つあり、硬くて脆い材料に使用される衝撃/摩耗と、柔らかいまたは繊維質のサンプルに必要なせん断/切断です。

粉砕機を選択する上で最も重要な要素は、その名称ではなく、ミルの物理的な動作(粉砕か切断か)を、処理する必要がある材料の特性に合わせることです。この単一の決定が、サイズ縮小の成否を左右します。

粉砕メカニズムによるミルの分類

正しいミルを選択するには、まずサンプル材料の性質と、それを分解するために必要な物理的な力を理解する必要があります。

衝撃および摩耗ミル(硬く脆い材料用)

これらのミルは、材料が粉砕され、衝突し、擦り合わされてバラバラになることで機能します。硬く、乾燥した、脆いサンプルを微粉末に粉砕するのに優れています。

最も一般的な例はボールミルです。円筒形の容器にサンプル材料と粉砕媒体(ボールや円筒など)が充填されています。容器が回転すると、媒体がカスケード状に落下し、繰り返し衝撃と摩耗によってサンプルを粉砕します。これは、高エネルギーの乳鉢と乳棒に非常によく似ています。

粉砕媒体自体が重要な構成要素であり、密度と汚染の可能性に基づいて材料が選択されます。一般的な媒体には、セラミックス、フリント、または非発火性鉛のような特殊合金が含まれます。

これのバリエーションとして、遠心ミルがあります。これは、高速回転を利用してサンプル粒子を固定された鋸歯状のリングに投げつけ、高エネルギーの衝撃によって破砕させます。

せん断および切断ミル(柔らかく繊維質の材料用)

これらのミルは、非常に高速で強力なハサミのように機能します。衝撃式のミルでは単に変形したり、溶けたり、詰まったりするような材料に不可欠です。

主な例はナイフミルまたはカッティングミルです。これは、ローター上の高強度で鋭いブレードが固定された切断刃を通り過ぎるように回転し、柔らかく、弾力性のある、または繊維質の材料をスライスします。これは、植物組織、ポリマー、木材、および多くの食品のようなサンプルを粉砕するのに理想的な方法です。

圧縮および摩擦ミル(中程度の硬さで脆い材料用)

このカテゴリのミルは、2つの表面間で材料を閉じ込めて粉砕することで機能します。

ディスクミルは完璧な例です。これは、2つの溝付き粉砕ディスクが高速で互いに回転します。中央に供給された材料は、ディスクの外側に向かって移動する際に、圧縮力と摩擦力によって粉砕されます。中程度の硬さで脆いサンプルに対して高い処理能力を提供します。

主要なトレードオフを理解する

すべての作業に完璧なミルは存在しません。ミルを選択するには、いくつかの主要な性能要因のバランスを取る必要があります。

最終粒子サイズ vs. 処理能力

非常に微細な粒子サイズを達成するには、ほとんどの場合、より多くのエネルギーと時間が必要です。高エネルギーのボールミルは、ナノメートルスケールの粒子に到達するまでに数時間かかる場合がありますが、より大きなディスクミルは、粗いサイズに多くのキログラムを1時間あたり処理できます。

発熱とサンプルの完全性

すべての粉砕は摩擦により熱を発生させます。高エネルギーの衝撃ミルはかなりの熱を発生させ、敏感なサンプルを劣化させたり溶かしたりする可能性があります。熱に弱いポリマーや生物学的材料の場合、カッティングミルまたはクライオミリング装置(液体窒素を使用)が必要になる場合があります。

材料の硬度 vs. ミルの摩耗

非常に硬い材料(鉱物やセラミックスなど)を粉砕すると、ボールミルの粉砕媒体であろうとカッティングミルのブレードであろうと、ミルのコンポーネントが必然的に摩耗します。これにより、交換費用がかかるだけでなく、汚染を引き起こす可能性もあります。

交差汚染の懸念

粉砕コンポーネントの材料がサンプルを汚染する可能性があります。微量金属分析のような高純度アプリケーションの場合、不要な元素がサンプルに溶出するのを避けるために、瑪瑙、ジルコニア、またはタングステンカーバイドのような材料で作られた粉砕ジャーと媒体を使用することが重要です。

アプリケーションに適したミルの選択

選択は、材料と最終目標によって完全に決定されるべきです。実験室用ミルは、1時間あたり5 kgを処理する卓上ユニットから、1時間あたり20 kg以上を処理する大型モデルまであるため、規模も重要な考慮事項です。

- 硬く脆いサンプル(岩石、鉱物、ガラス)の粉砕が主な目的の場合:衝撃または摩耗ミル、例えばボールミルやディスクミルが、効率的な粉砕に最適です。

- 柔らかく、弾力性のある、または繊維質の材料(植物、プラスチック、食品)の処理が主な目的の場合:カッティングミルまたはナイフミルは、溶融や詰まりを起こさずにクリーンで均一な粉砕を達成するために不可欠です。

- 分析純度が主な目的の場合:サンプル汚染を防ぐために、粉砕ボウルと媒体の材料(例:瑪瑙、セラミック)を慎重に選択してください。

- 可能な限り微細な粒子サイズを達成することが主な目的の場合:高エネルギーボールミルが標準的なツールですが、処理時間の延長とかなりの発熱に備えてください。

各ミルタイプの核となるメカニズムを理解することで、あらゆる材料に適切なテクノロジーを自信を持って選択できます。

要約表:

| 粉砕メカニズム | 最適な材料タイプ | 一般的なミルの例 |

|---|---|---|

| 衝撃&摩耗 | 硬く、脆い(例:岩石、セラミックス) | ボールミル、遠心ミル |

| せん断&切断 | 柔らかく、繊維質(例:植物、ポリマー) | ナイフミル、カッティングミル |

| 圧縮&摩擦 | 中程度の硬さで、脆い | ディスクミル |

適切な粒子サイズを達成するのに苦労していますか? 正しい粉砕機を選ぶことは、研究室の効率とサンプルの完全性にとって非常に重要です。KINTEKは、実験室のニーズに応える実験装置と消耗品を専門としています。当社の専門家は、硬い材料用のボールミルから繊維質サンプル用のナイフミルまで、最適なミルを選択するお手伝いをします。これにより、高い処理能力、最小限の汚染、正確な結果を保証します。サイズ縮小プロセスを強化しましょう—今すぐ当社の専門家にお問い合わせください。パーソナライズされたソリューションを提供します!

ビジュアルガイド

関連製品

- ラボ用ハイブリッド組織粉砕機

- 低温水冷タッチスクリーン振動超微粉砕機

- 実験室用ミニプラネタリーボールミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 組織の粉砕と分散のためのラボ用滅菌スラップタイプホモジナイザー

よくある質問

- コロイドミルの目的は何ですか?製品の優れた均質化と安定性を実現する

- ハンマーミルの破砕機はどのように機能しますか?高衝撃力で材料を粉砕する

- ジルコニア製粉砕ジャーを使用する利点は何ですか? 汚染ゼロで高純度の微粉砕を実現

- リチウム・炭素(Li-C)アノード作製における機械式回転ボールミルの役割は何ですか?表面コーティングと導電率の最適化

- バイオマス原料のペレット化、破砕、ふるい分けが必要なのはなぜですか?ガス化の安定性を確保する

- ロールミルの原理とは何ですか?材料の精密な粉砕と分散を実現

- なぜジルコニア研磨ボールと容器は卵殻の超微粉砕に好まれるのですか?サンプルの純度を確保する

- 実験室用ボールミルは、バイオマス前処理においてどのような物理的役割を果たしますか?研究効率を高める