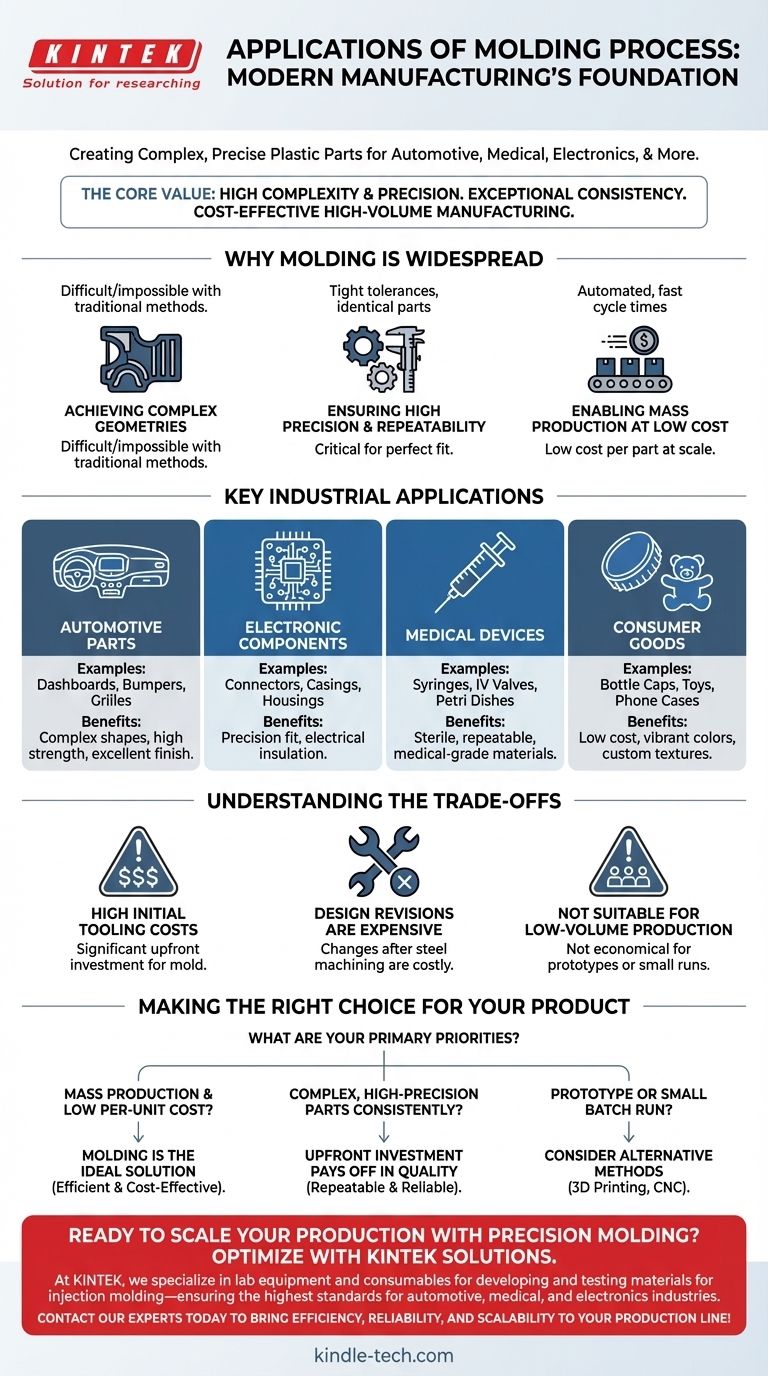

現代の製造業において、成形プロセス、特に射出成形は、ほぼすべての産業で膨大な種類のプラスチック部品を製造するために使用される基盤技術です。その用途は、ダッシュボードやバンパーなどの重要な自動車部品、注射器などの高精度な医療機器、さらにはキャップから電子機器の筐体に至るまでの日用品に及びます。

成形の核となる価値は、非常に複雑で精密な部品を優れた一貫性で生産できる能力にあり、単位あたりのコストが重要な要素となる大量生産において決定的な選択肢となっています。

成形が広く普及している理由

成形の多用途性は、大量生産に特有の利点をもたらすいくつかの核となる原理から来ています。これらの利点が、精度、再現性、規模を要求する分野での支配的な地位を説明しています。

複雑な形状の実現

成形により、複雑な曲線、リブ、ボスを含む複雑な形状を単一の工程で作成できます。これは、従来の機械加工方法では経済的に達成が困難または不可能なレベルのデザインの自由度です。

高い精度と再現性の確保

適切に作られた金型は、極めて厳しい公差で何百万もの同一の部品を生産できます。この一貫性は、電子機器の筐体や自動車の内装パネルなど、完璧に組み合わさる必要がある部品にとって不可欠です。

低コストでの大量生産の実現

金型(ツーリング)の初期投資は高額になる可能性がありますが、生産が始まると個々の部品あたりのコストは非常に低くなります。自動化されたプロセスと速いサイクルタイムにより、規模を伴う製造において最も費用対効果の高い方法となります。

主要な産業用途

精度、複雑さ、規模の原理は、現実世界の幅広い製品に直接反映されています。

自動車部品

ダッシュボード、バンパー、グリルなどの部品には、構造的完全性、複雑な形状、高品質な表面仕上げの組み合わせが必要です。成形は、これらすべての要件を単一の再現可能なプロセスで効率的に提供します。

電子部品

成形は、電気コネクタ、デバイスの筐体、保護カバーの製造に不可欠です。このプロセスは、完璧な嵌合に必要な精度を提供し、プラスチックの優れた電気絶縁特性を活用します。

医療機器

注射器、IVバルブ、シャーレなどの品目では、成形は滅菌可能で再現性のある製造プロセスを提供します。特定の医療グレードのポリマーを使用でき、最終製品が臨床使用に安全であり、大量に生産できることを保証します。

消費財

おもちゃや携帯電話ケースからボトルキャップまで、成形は数え切れないほどの消費財の原動力となっています。鮮やかな色、カスタムテクスチャ、低生産コストを可能にし、これらの日用品を手の届きやすいものにしています。

トレードオフの理解

利点があるにもかかわらず、成形はすべてのプロジェクトに適しているわけではありません。その限界を理解することが、効果的に使用するための鍵となります。

高い初期ツーリングコスト

参入の主な障壁は、スチール金型の設計と製造のコストです。この初期投資は、部品の複雑さに応じて数千ドルから数十万ドルに及びます。

設計変更は高価

金型がスチールで機械加工された後では、変更を加えるのは困難で費用がかかります。これは、ツーリングに着手する前に部品設計を徹底的にテストし、確定する必要があることを意味します。

少量生産には不向き

高い初期投資のため、成形は小ロット生産や単発のプロトタイプには経済的ではありません。部品あたりのコストは、初期のツーリング費用を分散できる大量生産でのみ有利になります。

製品に最適な選択をする

成形が適切なアプローチであるかどうかを判断するには、プロジェクトの核となる優先事項を評価してください。

- 主な焦点が大量生産と低い単位コストである場合: 成形は、ほぼ間違いなくあなたの部品にとって最も効率的な製造方法です。

- 主な焦点が複雑で高精度の部品を一貫して作成することである場合: 金型への初期投資は、規模に応じた品質、再現性、信頼性によって元が取れます。

- 主な焦点がプロトタイプまたは小ロット生産である場合: 金型の高額な費用をかける前に、3DプリンティングやCNC加工などの代替手段を検討してください。

結局のところ、成形を選択することは、低い初期投資よりもスケーラビリティと長期的なコスト効率を優先するという戦略的な決定です。

要約表:

| 応用分野 | 主な例 | 核となる利点 |

|---|---|---|

| 自動車 | ダッシュボード、バンパー、グリル | 複雑な形状、高い強度、優れた仕上げ |

| 医療機器 | 注射器、IVバルブ、シャーレ | 滅菌性、精度、医療グレードの材料 |

| エレクトロニクス | コネクタ、デバイス筐体、ハウジング | 精密な嵌合、電気絶縁性 |

| 消費財 | ボトルキャップ、おもちゃ、携帯ケース | 低い部品単価、鮮やかな色、カスタムテクスチャ |

精密成形による生産規模の拡大の準備はできていますか?

あなたのプロジェクトが、優れた一貫性と低い単位コストで複雑なプラスチック部品の大量生産を要求する場合、成形プロセスはあなたの理想的な解決策です。KINTEKでは、自動車、医療、エレクトロニクスなどの業界であなたの製品が最高水準を満たすことを保証するために、射出成形に最適な材料の開発と試験に必要なラボ機器と消耗品の提供を専門としています。

製造プロセスの最適化をお手伝いさせてください。当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の生産ラインに効率性、信頼性、スケーラビリティをもたらす方法についてご相談ください!

ビジュアルガイド

関連製品

- ラボ用等方圧プレス金型

- ラボ用ハイブリッド組織粉砕機

- 培養皿・蒸発皿用カスタムPTFEテフロン部品メーカー

- 中空エッチング花かご ITO FTO 現像液除去用カスタムPTFEテフロン部品メーカー

- 三次元電磁ふるい分け装置

よくある質問

- PCASにおけるNiAl-Al2O3用黒鉛型枠の主要な機能は何ですか?場アシスト焼結の結果を最適化する

- ナノMg2Siの高圧焼結において、炭化タングステンダイスはどのような役割を果たしますか?密度を91.5%まで高める

- SiC複合材プレスにおける耐高圧金型の機能とは?高密度材料の結果を保証する

- 真空熱間プレスにおける高純度黒鉛モールドの役割は何ですか?窒化アルミニウムセラミックスの焼結精度を向上させる

- ダイヤモンドとアルミニウムの混合粉末を含む黒鉛型は、なぜ乾燥炉で処理する必要があるのですか?サンプルの失敗を防ぐ

- 高強度黒鉛金型は、Al-Ti-Zr合金の真空熱間プレスを最適化する上で、どのような主要な機能を持っていますか?

- YAGセラミック焼結における高純度黒鉛モールドの主な機能は何ですか? 材料純度と密度の向上

- 黒鉛型はNi–35Mo–15Crのミクロ組織にどのように影響しますか?炭化物分散強化による合金の強化