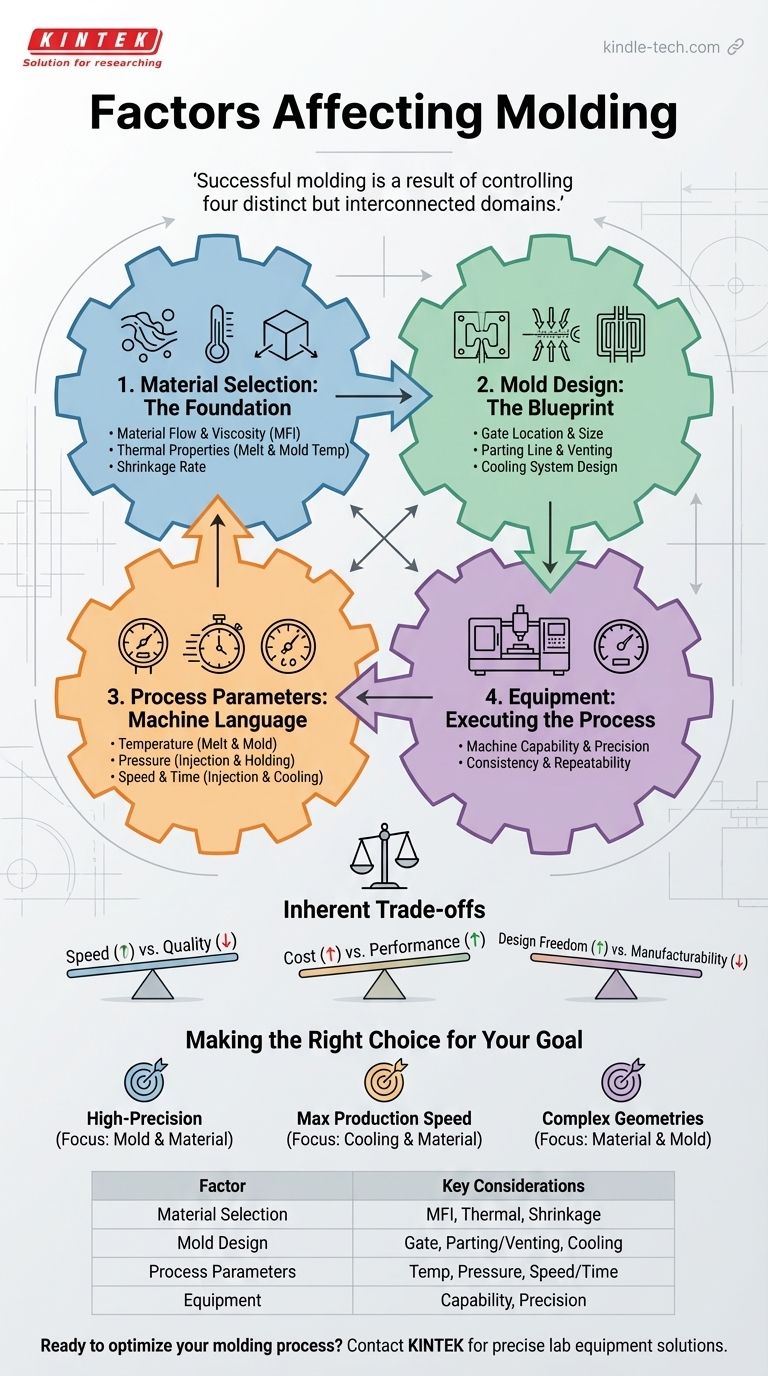

成功する成形の核心は、4つの明確でありながら相互に関連する領域を制御した結果です。成形品の品質、一貫性、コスト効率を決定する重要な要因は、材料特性、金型自体の設計、サイクル中に使用されるプロセスパラメーター、およびプロセスを実行する設備です。

最終的な成形品の品質は、単一の変数によって決まることは決してありません。それは、選択された材料、ツールの物理的な設計、および製造サイクル中に使用される特定の圧力、温度、時間の正確でバランスの取れた相互作用の結果です。

1. 材料選定:部品の基礎

原材料は、最終製品の可能性と限界を決定する出発点です。その特性は、成形プロセスと部品の最終用途性能の両方に影響を与えます。

材料の流れと粘度

ポリマーのメルトフローインデックス(MFI)または粘度は、材料が金型キャビティにどれだけ容易に流れるかを決定します。高流動性材料は、複雑で薄肉の部品を充填しやすいですが、パーティング(金型からの漏れ)を起こしやすくなる可能性があります。

熱特性

溶融温度は材料を流動させるために必要なエネルギーを決定し、金型温度は表面仕上げと冷却時間に影響します。材料の熱安定性は、バレル内での過度の熱や時間による劣化を防ぐために重要です。

収縮率

すべてのプラスチックは、溶融状態から固体状態に冷却される際に収縮します。この収縮率は材料によって大きく異なり、最終的な部品の寸法精度を達成するためには金型設計で考慮する必要があります。

2. 金型設計:品質の青写真

金型は材料を成形する物理的なツールです。その設計は、欠陥を防ぎ、効率的な生産を保証するための最も重要な要素であると言えます。

ゲートの位置とサイズ

ゲートは、溶融プラスチックがキャビティに入る入口です。その位置とサイズは、流れのパターンを制御し、ジェット(流れの先端が突き出る現象)のような外観上の欠陥を最小限に抑え、ウェルドライン(2つの流れの先端が出会う場所)がどこで形成されるかを決定するために重要です。

パーティングラインとベント(排気)

パーティングラインは、金型の2つの半分の合わせ目です。不適切な嵌合はパーティング(バリ)を引き起こす可能性があります。ベント(排気口)は、充填時に閉じ込められた空気やガスがキャビティから逃げるための微細なチャネルです。不十分なベントは、未充填(ショートショット)や焼け跡につながります。

冷却システムの設計

金型内の冷却チャネルの配置は、冷却の速度と均一性を直接制御します。非効率的または不均衡な冷却システムは、部品の反りや不必要に長いサイクルタイムの主な原因となります。

3. プロセスパラメーター:機械の言語

これらは、各サイクルで成形機に設定される変数です。特定の材料と金型設計の組み合わせに合わせて最適化する必要があります。

温度

2つの主要な温度があります:溶融温度(射出時のプラスチックの温度)と金型温度(キャビティの表面温度)。これらは、適切な流れ、良好な表面仕上げ、および最小限の内部応力を確保するために正しいバランスでなければなりません。

圧力

射出圧力は材料を金型内に押し込みます。これに続いて、材料が冷却され始めるときの収縮を補償し、ヒケやボイドを防ぐための**保圧**(または「パッキング圧力」)がかかります。

速度と時間

射出速度は金型の充填速度に影響を与え、表面の外観と内部応力の両方に影響します。**冷却時間**はサイクルの中で最も大きな部分を占めることが多く、材料、部品の厚さ、金型温度によって決まります。

内在するトレードオフの理解

成形プロセスの最適化は常にバランスを取る行為です。これらの妥協点を理解することが、情報に基づいた意思決定を行うための鍵となります。

速度 vs. 品質

射出速度を上げたり、冷却時間を短縮したりすると、サイクルタイムを短縮しコストを削減できます。しかし、これはしばしば、パーティング、内部応力、反り、またはヒケなどの欠陥の増加と引き換えになります。

コスト vs. パフォーマンス

高性能ポリマーや、スライドやホットランナーなどの機能を備えた複雑な金型は、優れた部品を提供しますが、かなりの初期費用がかかります。より安価な材料や単純なツールは、要求の少ない用途には十分かもしれませんが、設計の自由度と部品の品質を制限します。

設計の自由度 vs. 製造可能性

設計者は複雑な部品を思い描くかもしれませんが、その形状は成形の課題を生み出す可能性があります。鋭い角、極端な肉厚の変化、深いリブなどの特徴は、均一に充填・冷却するのが難しく、設計者と製造エンジニアとの綿密な連携が必要です。

あなたの目標に合わせた正しい選択をする

「正しい」設定は、あなたの主要な目的に完全に依存します。目標を使用して、どの要因を優先するかを導いてください。

- 高精度と厳密な公差が主な焦点である場合: 正確な冷却を備えた綿密に設計された金型を優先し、収縮率が低く均一な材料を選択します。

- 最大の生産速度が主な焦点である場合: 効率的な金型設計による冷却時間の最適化と、素早く固まる材料の選択を重視します。

- 複雑な形状の成形が主な焦点である場合: 材料選定(高流動性ポリマー)と、戦略的なゲート位置や堅牢なベントを含む高度な金型設計に集中します。

結局のところ、成形プロセスを習得するとは、すべての要因が互いに影響し合っていることを理解し、一貫した高品質の結果を達成するためには全体的なアプローチが必要であることを意味します。

要約表:

| 要因 | 主な考慮事項 |

|---|---|

| 材料選定 | メルトフローインデックス(MFI)、熱特性、収縮率 |

| 金型設計 | ゲートの位置/サイズ、パーティングライン、ベント、冷却システム |

| プロセスパラメーター | 温度(溶融・金型)、圧力(射出・保圧)、速度と時間 |

| 設備 | 機械の能力、精度、一貫性 |

成形プロセスの最適化の準備はできましたか? 適切な実験室設備は、材料特性の試験、金型設計のプロトタイピング、プロセスパラメーターの検証に不可欠です。KINTEKは、これらの重要な要素を習得するために必要な正確な実験室設備と消耗品を提供することに特化しています。新しい材料を開発する場合でも、生産サイクルを改良する場合でも、当社のソリューションは一貫した高品質の結果を達成するのに役立ちます。当社の専門家に今すぐお問い合わせいただき、お客様の実験室および製造目標をどのようにサポートできるかをご相談ください。

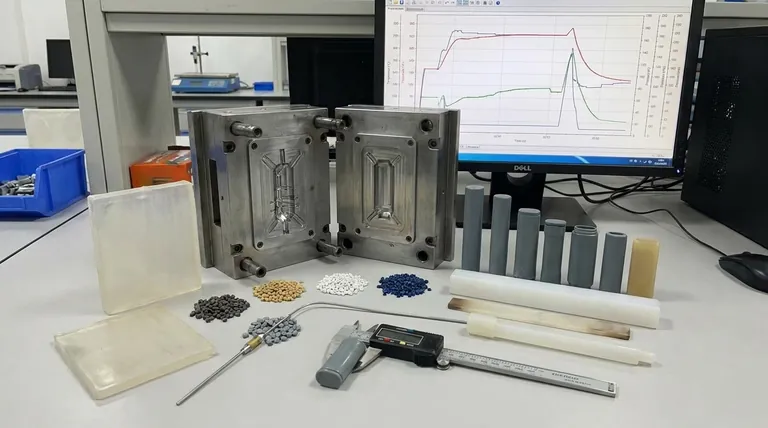

ビジュアルガイド

関連製品

- ラボ用等方圧プレス金型

- ラミネート・加熱用真空熱プレス機

- リチウム電池用アルミニウム箔電流コレクタ

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 真空コールドトラップ直接コールドトラップチラー