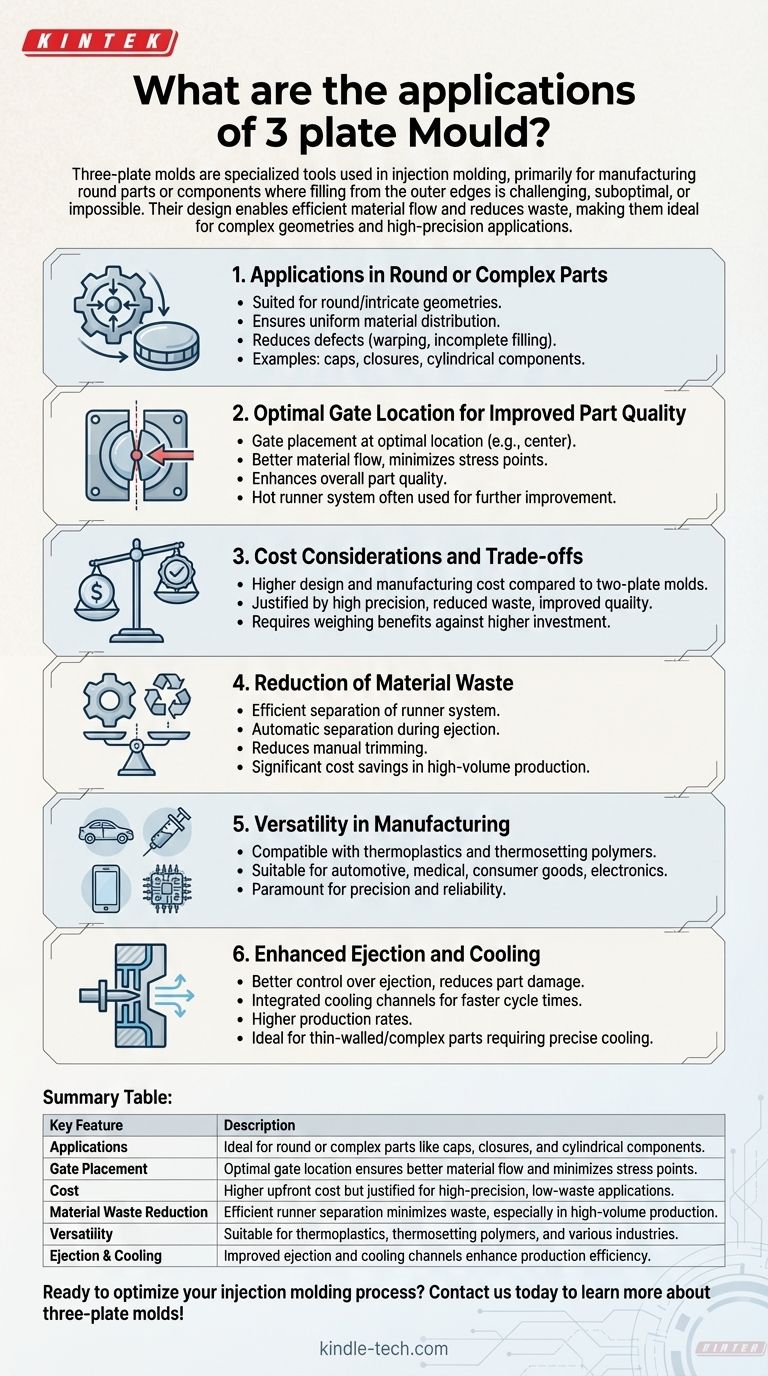

三枚プレート金型は、射出成形で使用される特殊なツールで、主に丸い部品や、外縁からの充填が困難、最適でない、または不可能な部品の製造に用いられます。これらの金型は、より精密なゲート配置を可能にし、多くの場合ホットランナーシステムを使用することで、部品の品質を向上させますが、コストは高くなります。その設計により、効率的な材料の流れと廃棄物の削減が可能となり、複雑な形状や高精度な用途に最適です。以下に、三枚プレート金型の主要な用途と利点を詳しく説明します。

主要なポイントの説明:

-

丸い部品や複雑な部品への応用

- 三枚プレート金型は、特に丸い部品や複雑な形状を持つ部品の製造に適しています。

- 外縁からの金型充填における課題に対処し、均一な材料分布を確保し、反りや充填不足などの欠陥を減らします。

- 例としては、精度と一貫性が重要となるキャップ、クロージャー、円筒形部品などがあります。

-

部品品質を向上させる最適なゲート位置

- 三枚プレート金型の設計により、部品上の最も最適な位置、多くの場合中心付近やその他の重要な領域にゲートを配置できます。

- これにより、材料の流れが改善され、応力点が最小限に抑えられ、成形部品全体の品質が向上します。

- ホットランナーシステムは、三枚プレート金型と組み合わせて使用されることが多く、ゲート性能をさらに向上させますが、コストは増加します。

-

コストに関する考慮事項とトレードオフ

- 三枚プレート金型は、複雑な部品に対して優れた性能を提供しますが、二枚プレート金型と比較して設計および製造コストが高くなります。

- 追加コストは、高精度、廃棄物の削減、および部品品質の向上が求められる用途で正当化されます。

- 企業は、プロジェクトに三枚プレート金型を選択する際に、より高い初期投資に対する利点を比較検討する必要があります。

-

材料廃棄物の削減

- 三枚プレート金型は、ランナーシステムを成形部品からより効率的に分離することで、材料廃棄物を最小限に抑えるように設計されています。

- この分離は、排出プロセス中に自動的に行われるため、手動でのトリミングの必要性が減り、生産効率が向上します。

- 廃棄物の削減は、高量生産において特に有益であり、部品ごとのわずかな節約でも大幅なコスト削減につながります。

-

製造における汎用性

- これらの金型は汎用性が高く、熱可塑性樹脂や熱硬化性ポリマーを含む幅広い材料に使用できます。

- その適応性により、自動車、医療機器、消費財、電子機器など、精度と信頼性が最重要視される産業に適しています。

-

強化された排出と冷却

- 三枚プレート設計により、排出プロセスをより細かく制御でき、取り外し時の部品損傷のリスクを低減します。

- 改良された冷却チャネルを金型に統合することで、サイクルタイムを短縮し、生産速度を向上させることができます。

- これは、寸法安定性を維持するために精密な冷却が必要な薄肉部品や複雑な形状の部品にとって特に有利です。

要約すると、三枚プレート金型は、精密なゲート配置と最小限の廃棄物で高品質な複雑部品を生産するために不可欠です。コストは高くなりますが、部品品質、材料効率、生産の汎用性における利点により、高度な射出成形ソリューションを必要とする産業にとって価値ある投資となります。

概要表:

| 主要な特徴 | 説明 |

|---|---|

| 用途 | キャップ、クロージャー、円筒形部品などの丸い部品や複雑な部品に最適です。 |

| ゲート配置 | 最適なゲート位置により、材料の流れが改善され、応力点が最小限に抑えられます。 |

| コスト | 初期費用は高くなりますが、高精度で廃棄物の少ない用途には正当化されます。 |

| 材料廃棄物の削減 | 効率的なランナー分離により、特に高量生産において廃棄物を最小限に抑えます。 |

| 汎用性 | 熱可塑性樹脂、熱硬化性ポリマー、およびさまざまな産業に適しています。 |

| 排出と冷却 | 排出と冷却チャネルの改善により、生産効率が向上します。 |

射出成形プロセスを最適化する準備はできていますか?今すぐお問い合わせください。三枚プレート金型について詳しくご紹介します!

ビジュアルガイド

関連製品

- ラボ用等方圧プレス金型

- ラボ用円筒プレス金型

- PTFE撹拌子回収ロッド用カスタムPTFEテフロン部品メーカー

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

よくある質問

- 2000℃ホットプレスにおける黒鉛型(グラファイトモールド)の主な機能は何ですか? C-SiC-B4C-TiB2複合材料の最適化

- 金型設計とは?高品質な量産部品のための設計図

- 真空熱間プレスにおける高純度黒鉛モールドの役割は何ですか?ダイヤモンド複合材マトリックスの精度を向上させる

- Al2O3/ZrO2セラミックスのコールドプレス成形における金属金型の機能は何ですか?精密成形を実現する

- ナノ結晶タングステンの熱間プレスにおいて、高圧金型部品はどのような役割を果たしますか?密度を最大化する

- NITE-SiCの焼結に高強度黒鉛金型が必要な理由は何ですか?密度と精度を確保する

- 金型の内部は何と呼ばれますか?金型キャビティとコアの理解

- 赤外分光法における粉末サンプルの一般的な測定方法は何ですか?FTIR分析を最適化しましょう