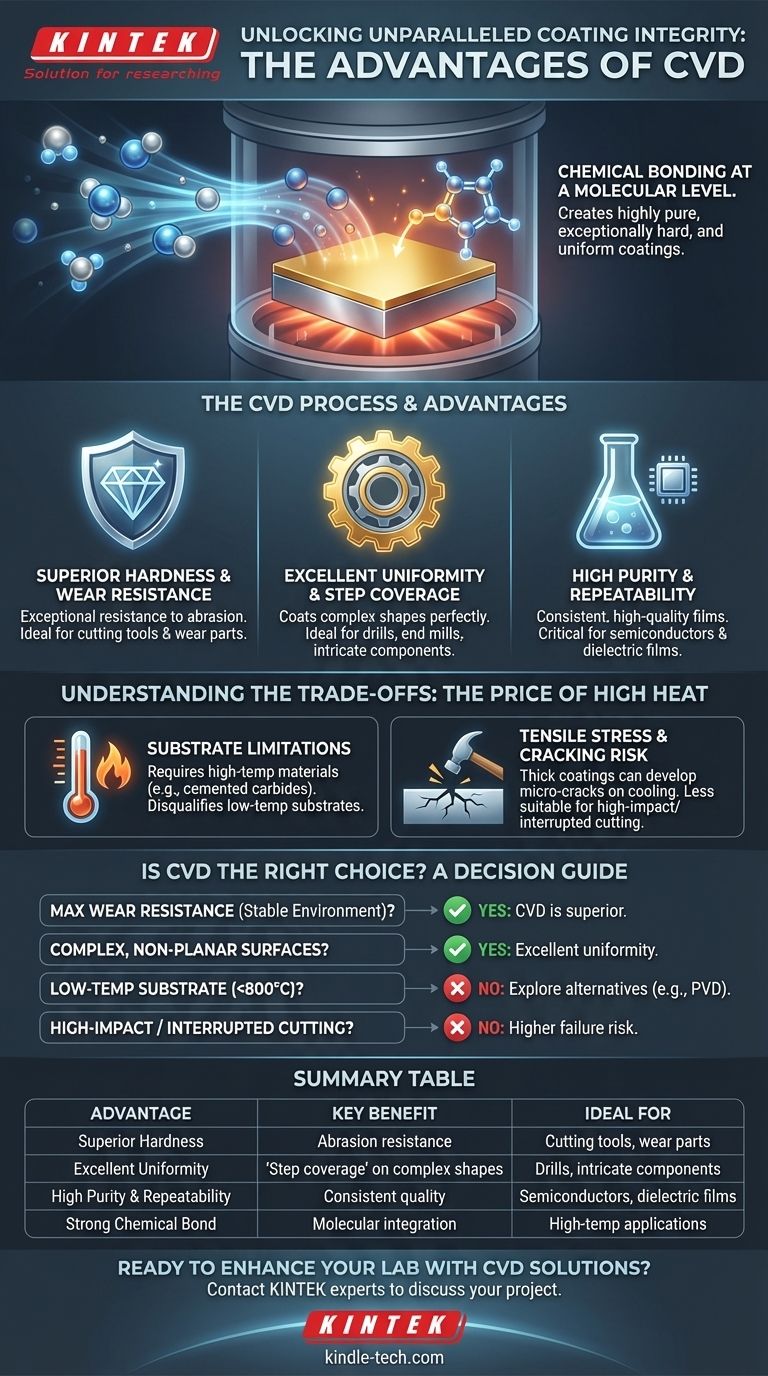

CVD(化学気相成長法)の核心は、比類のないコーティングの完全性を提供することです。このプロセスは、新しい材料を分子レベルで基板に化学的に結合させることにより、非常に純粋で、極めて硬く、驚くほど均一なコーティングを生成します。その結果は、単に表面に重ねられた膜ではなく、保護する表面と根本的に一体化した膜となります。

CVDの高温プロセスは、耐摩耗性に最適な極めて硬く密着性の高いコーティングを生み出しますが、この要件が極度の熱に耐えられる基板への使用を制限し、鋭い繰り返しの衝撃を伴う用途にはあまり適していません。

CVDの基礎:化学結合

CVDの利点を理解するには、まずその基本的なプロセスを理解する必要があります。材料を表面に「スプレー」する物理的成膜法とは異なり、CVDは化学反応を通じてコーティングを構築します。

プロセスの仕組み

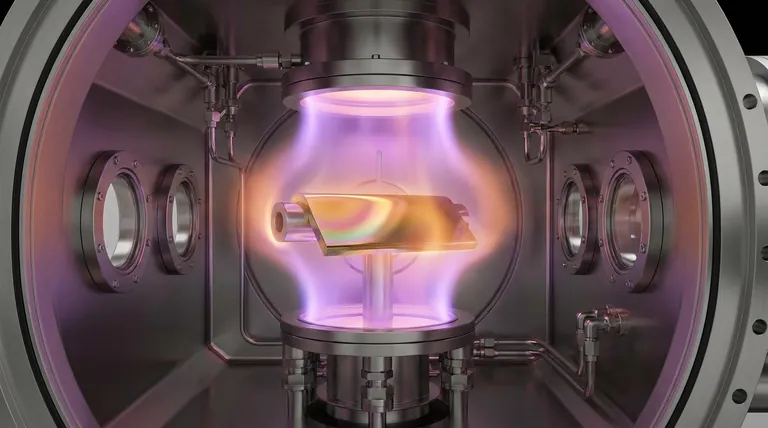

目的のコーティング元素を含む揮発性の前駆体ガスが、基板とともに真空チャンバーに導入されます。チャンバーは800°Cから1000°Cの非常に高い温度に加熱されます。この熱が化学反応を引き起こし、ガスを分解させ、目的の材料が堆積して基板表面と結合します。

結果:強固で統合された膜

コーティングは機械的な結合ではなく化学結合によって形成されるため、密着性は非常に強力です。結果として得られる膜は、基板表面の新しい不可欠な部分となり、特定の条件下で優れた耐久性と性能を発揮します。

CVDコーティングの主な利点

CVDプロセスの化学的性質は、いくつかの明確な利点をもたらし、特定の要求の厳しい用途で好まれる選択肢となっています。

優れた硬度と耐摩耗性

CVDコーティングの強固で緻密な、しばしば結晶性の構造は、優れた硬度と耐摩耗性を提供します。これにより、絶え間ない摩擦と摩耗にさらされる切削工具やその他の部品の保護に最適です。

優れた均一性と「ステップカバレッジ」

成膜が気相から行われるため、コーティング分子は基板表面のあらゆる部分に到達できます。これにより、CVDはドリルビットのフルートやエンドミルの歯など、複雑で不規則な形状の物体全体に非常に均一な膜を適用でき、これは優れたステップカバレッジとして知られる特性です。

高純度と再現性

制御された真空環境と化学的前駆体により、極めて高純度の膜を作成できます。この精度と制御により、バッチごとに優れた再現性が保証され、半導体や誘電体膜(例:SiO2、Si3N4)の製造などのハイテク用途にとって極めて重要です。

トレードオフの理解:高温の代償

CVDの主な利点は、その最大の制限と本質的に結びついています。プロセスの高温性は、考慮しなければならない重要なトレードオフをもたらします。

基板材料の制限

800〜1000°Cのプロセス温度により、溶解、反り、または構造的完全性の喪失なしにその熱に耐えられない基板材料は直ちに除外されます。これにより、CVDは通常、超硬合金などの高温材料に限定されます。

引張応力と亀裂のリスク

CVDは比較的厚いコーティング(10〜20μm)を生成することがよくあります。コーティングされた部品が極端なプロセス温度から冷却される際、基板と厚いコーティングとの間の熱収縮の違いが大きな引張応力を発生させる可能性があります。この応力により、コーティング内に微細な亀裂が生じる可能性があります。

中断切削への不適合性

これらの微細な亀裂は安定した条件下では問題にならないかもしれませんが、不均一な力がかかる用途では重大な欠陥点となります。工具が材料に接触したり離れたりする(中断切削)フライス加工などのプロセスでは、繰り返しの衝撃によりこれらの亀裂が伝播し、コーティングが剥がれたり完全に剥離したりする原因となる可能性があります。

あなたの用途にCVDは適切な選択ですか?

適切なコーティング技術を選択するには、その利点と特定の用途の要求を比較検討する必要があります。以下の点をガイドとして使用してください。

- 安定した環境での最大限の耐摩耗性が主な焦点である場合: CVDは、その優れた硬度と密着性により、おそらく最良の選択肢です。

- 複雑で非平面的な表面のコーティングが関わる場合: CVDの気相プロセスは、他では得がたい優れた均一性とステップカバレッジを提供します。

- 基板が高温(800°C以上)に耐えられない場合: CVDは実行可能な選択肢ではなく、物理蒸着(PVD)などの低温代替手段を検討する必要があります。

- プロセスに高い衝撃力や中断切削が関わる場合: 厚いCVDコーティングに内在する引張応力は、破損のリスクを高めるため、より延性のあるオプションよりも適性が低くなります。

これらの基本的なトレードオフを理解することが、最適な性能と長寿命を実現するための適切な表面処理を選択する鍵となります。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 優れた硬度 | 優れた耐摩耗性 | 切削工具、耐摩耗部品 |

| 優れた均一性 | 複雑な形状への均一な膜(ステップカバレッジ) | ドリル、エンドミル、複雑な部品 |

| 高純度と再現性 | バッチごとに一貫した高品質のコーティング | 半導体、誘電体膜 |

| 強力な化学結合 | コーティングが分子レベルで基板と一体化 | 高温用途 |

CVDコーティングソリューションで研究室の能力を高める準備はできましたか?

KINTEKは、精密な表面処理アプリケーション向けの高度なラボ機器と消耗品を専門としています。CVD技術に関する当社の専門知識は、最も要求の厳しいプロジェクトで優れたコーティング性能を達成するのに役立ちます。

当社のCVDソリューションが、お客様の研究室の作業に比類のない硬度、均一性、耐久性をもたらす方法について、専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉