原子層堆積(ALD)の主な利点は、原子レベルの精度で、例外的に高品質で均一かつコンフォーマルな薄膜を生成できる能力です。穏やかな低温プロセスであるため、ポリマーやOLEDなど、他の堆積技術では損傷する可能性のある幅広い感度の高い材料に使用できます。この精度と多用途性の組み合わせが、高度なアプリケーションにとって重要な技術となっています。

ALDの力は、その基本的なメカニズム、つまり自己制限的な層ごとの成長プロセスに根ざしています。この固有の原子制御は、複雑な形状に対する完全なコンフォーマリティから、デリケートな材料に対する優れた膜品質まで、その特徴的な利点の直接的な源となっています。

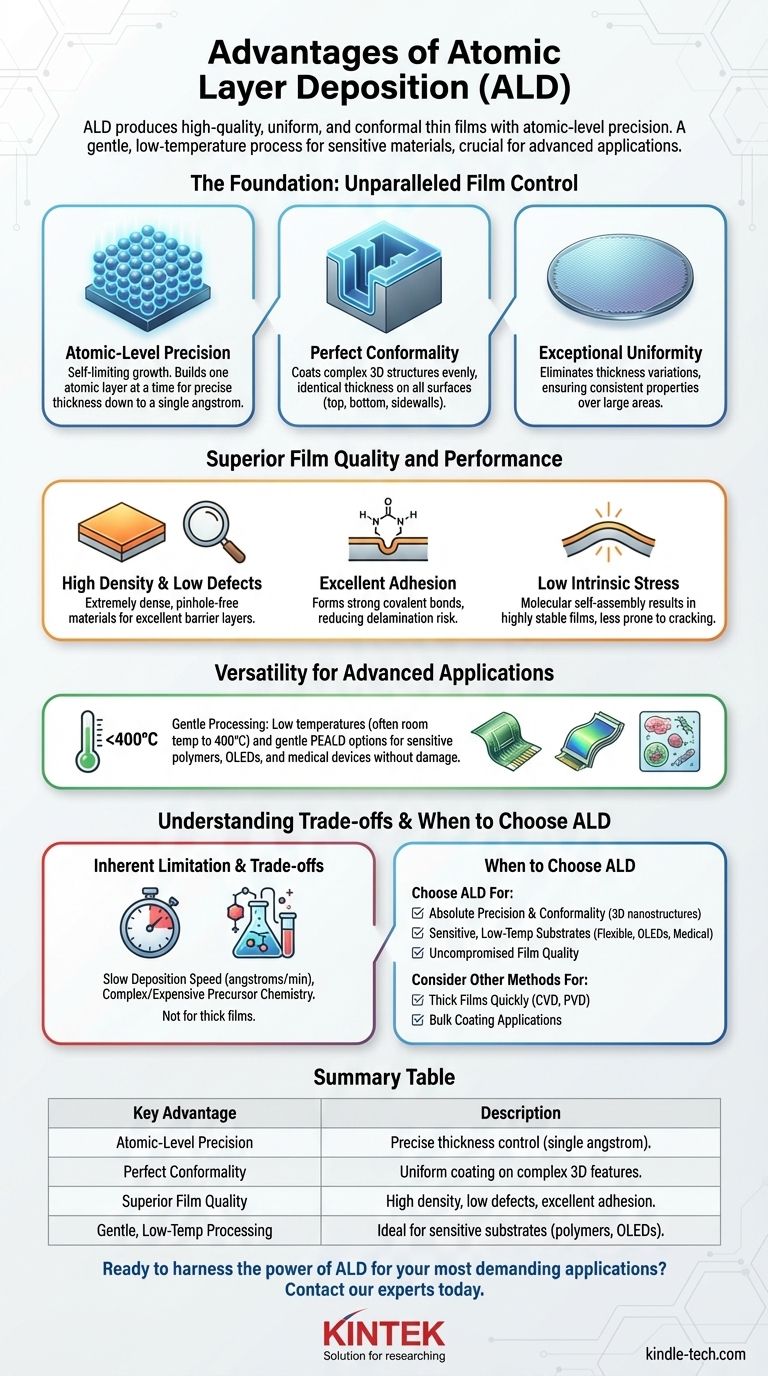

基盤:比類のない膜制御

ALDを特徴づけるのは、逐次的で自己制限的な性質です。このプロセスが他の薄膜技術と一線を画し、最も重要な利点の源となっています。

原子レベルの膜厚精度

ALDは、1原子層ずつ膜を構築します。各堆積サイクルは化学前駆体の逐次パルスで構成され、利用可能なすべての表面サイトが占有されると、各パルス反応は停止します。

この自己制限的な挙動は、サイクルごとの膜成長が一定であることを意味します。これにより、1オングストローム単位で正確に制御された膜厚の堆積が可能になります。

完全なコンフォーマリティ

前駆体は逐次ステップでガスとして導入されるため、最も複雑で高アスペクト比の3D構造にも浸透し、コーティングすることができます。化学反応は、露出したすべての表面で均一に発生します。

その結果、膜は完全にコンフォーマルになり、あらゆる特徴の上面、下面、側壁で膜厚が同一になります。これは、PVD(物理気相成長)のような視線(ライン・オブ・サイト)方式では達成が極めて困難なことです。

優れた均一性

自己制限的な反応により、膜が基板全体にわたって均一に成長することが保証されます。これにより、他の技術で一般的な膜厚のばらつきがなくなり、シリコンウェハ全体など広い領域で材料特性の一貫性が確保されます。

優れた膜品質と性能

制御された層ごとの成長メカニズムは、性能特性が強化された、より高品質の材料に直接つながります。

高密度と低欠陥

ALD膜は高度に制御された方法で成長するため、非常に高密度で、ピンホールやその他の欠陥が実質的にない材料が得られます。これは、湿気や酸素から保護するための密閉バリア層を作成するなどの用途で極めて重要です。

優れた密着性

ALDプロセスの最初のサイクルで、基板表面と直接強力な共有結合が形成されます。この化学的固定により、物理的に堆積された膜と比較して優れた密着性が得られ、剥離のリスクが低減します。

低い内部応力

膜は、実質的に分子の自己組織化であるプロセスを通じて、ゆっくりと体系的に構築されます。この低エネルギープロセスにより、内部応力が非常に低い膜が得られ、特にフレキシブル基板への堆積時に、高い安定性が得られ、クラックが発生しにくくなります。

高度なアプリケーションのための多用途性

ALDのユニークなプロセスウィンドウは、従来の手段ではアクセスできない材料や構造のコーティングへの扉を開きます。

感度の高い基板に対する穏やかなプロセス

ALDは低温で実行でき、室温から400°C程度まで行われます。低電力プラズマ(PEALD)と組み合わせると、ポリマー、フレキシブルエレクトロニクス、OLED、さらには生物学的サンプルなどの感度の高い材料に高品質の膜を熱損傷を与えることなく堆積できるほど穏やかなプロセスとなります。

トレードオフの理解

強力ではありますが、ALDはすべての薄膜ニーズに対する万能の解決策ではありません。その主な制限は、最大の強みの直接的な結果です。

固有の制限:堆積速度

ALDは1原子層ずつ膜を構築するため、本質的に遅いプロセスです。堆積速度は通常、1分あたりのオングストローム単位で測定されます。

厚膜(数ミクロン以上)を必要とするアプリケーションでは、化学気相成長(CVD)やスパッタリングなどの他の方法の方が、はるかに実用的で費用対効果が高いことがよくあります。

前駆体化学とコスト

ALDは高反応性の化学前駆体に依存しています。特定の材料に対して適切な前駆体ペアを開発し、調達することは複雑で高価になる可能性があり、すべての元素や化合物に対して堅牢なプロセスが利用できるわけではありません。

ALDを選択すべき時

適切な堆積技術を選択するには、その方法の強みを主な目標と一致させる必要があります。

- 絶対的な精度とコンフォーマリティが主な焦点である場合: ALDは、複雑な3Dナノ構造のコーティングや超薄ゲート誘電体の堆積にとって決定的な選択肢です。

- 感度の高い低温基板を扱っている場合: ALDの穏やかな低温能力は、フレキシブルエレクトロニクス、OLED、医療機器における高度なアプリケーションの重要なイネーブラーとなります。

- 迅速な厚膜の作成が主な焦点である場合: バルクコーティング用途では、CVDやPVDなどの他の方法の方が、ほぼ常に費用対効果が高く適しています。

結局のところ、膜の品質、精度、性能を妥協できない場合、ALDは最高のソリューションとなります。

要約表:

| 主な利点 | 説明 |

|---|---|

| 原子レベルの精度 | 1オングストロームまでの正確な膜厚制御。 |

| 完全なコンフォーマリティ | 高アスペクト比の特徴を含む、複雑な3D構造上の均一なコーティング。 |

| 優れた膜品質 | 高密度、低欠陥、優れた密着性、低い内部応力。 |

| 穏やかな低温プロセス | ポリマー、OLED、フレキシブルエレクトロニクスなどの感度の高い基板に最適。 |

最も要求の厳しいアプリケーションでALDの力を活用する準備はできていますか?

KINTEKでは、お客様の研究開発および製造ニーズに合わせた高度なラボ機器と消耗品の提供を専門としています。次世代エレクトロニクス、医療機器、ナノマテリアルのいずれを開発する場合でも、当社の薄膜堆積ソリューションに関する専門知識が、比類のない精度と性能の達成を支援します。

ALD技術がお客様固有の課題をどのように解決し、研究室の能力を向上させることができるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機