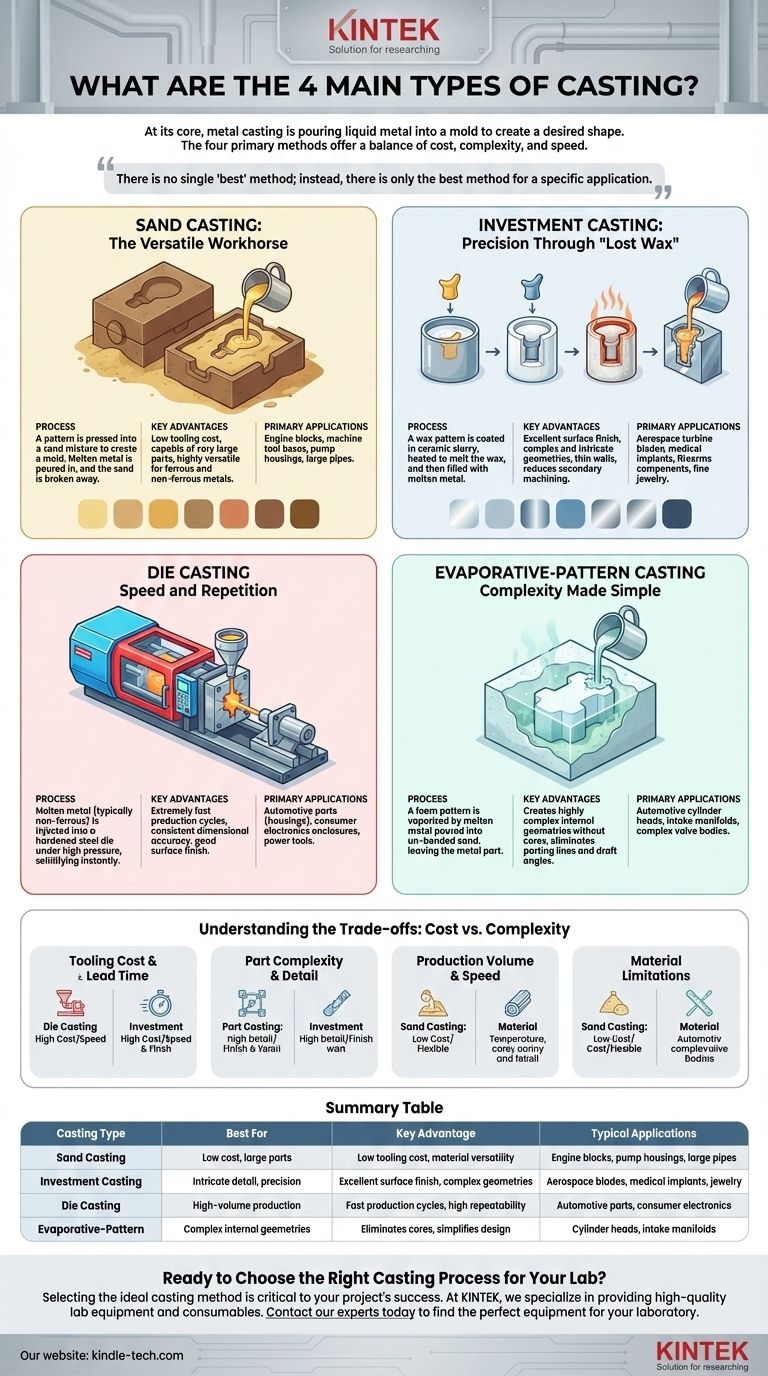

本質的に、金属鋳造は、液体金属を鋳型に流し込んで目的の形状を作成する製造プロセスです。これを実現する主な4つの方法は、砂型鋳造、インベストメント鋳造、ダイカスト、および消失模型鋳造です。それぞれの技術は、コスト、複雑さ、生産速度の独自のバランスを提供するため、方法の選択はプロジェクトの成功にとって非常に重要です。

鋳造における根本的な課題は、工具コスト、生産量、および最終部品に必要な精度とのバランスを取るプロセスを選択することです。単一の「最良」の方法はなく、特定の用途に最適な方法があるだけです。

砂型鋳造:多用途な主力

砂型鋳造は、最も古く、最も広く使用されている鋳造方法の1つです。その適応性と低コストにより、重工業における基本的なプロセスとなっています。

プロセス

最終部品のパターンを特殊な砂混合物に押し付けて、2つの部分からなる鋳型を作成します。溶融金属がキャビティに注ぎ込まれ、固化したら砂型を壊して完成した部品を取り出します。

主な利点

砂型鋳造の主な利点は、工具コストが低いことと、非常に大きな部品を製造できることです。また、幅広い鉄系および非鉄金属に対応できるため、非常に多用途です。

主な用途

この方法は、表面仕上げが最優先事項ではない部品、例えばエンジンブロック、工作機械のベース、ポンプハウジング、大型パイプなどの製造に最適です。

インベストメント鋳造:「ロストワックス」による精密さ

「ロストワックス」プロセスとしても知られるインベストメント鋳造は、並外れたディテールと精度を持つ部品を製造できることで知られています。

プロセス

部品のワックスパターンを作成し、それをセラミックスラリーに繰り返し浸して硬いシェルを形成します。シェルを加熱するとワックスが溶け出し(これが「ロストワックス」の由来)、精密なキャビティが残ります。溶融金属が注ぎ込まれ、冷却後にセラミックシェルが剥がされます。

主な利点

インベストメント鋳造は、優れた表面仕上げを実現し、薄肉で非常に複雑で入り組んだ形状を作成できます。これにより、二次加工の必要性がしばしば減少します。

主な用途

航空宇宙のタービンブレード、医療用インプラント、銃器部品、高級宝飾品などの高性能部品に好まれる方法です。

ダイカスト:速度と繰り返し性

ダイカストは、高精度で再現性の高い部品を大量に生産するのに優れている高速プロセスです。

プロセス

この方法は、溶融金属(通常はアルミニウムや亜鉛などの非鉄合金)を、ダイと呼ばれる硬化鋼の金型に高圧で注入します。金属はほぼ瞬時に固化し、部品が排出されます。

主な利点

主な利点は、非常に速い生産サイクルと、一貫した再現性のある寸法精度です。良好な表面仕上げを生成し、複雑な形状を作成できます。

主な用途

ダイカストは、自動車部品(トランスミッションハウジング、エンジン部品)、民生用電子機器の筐体、電動工具などに使用され、大量生産産業の基盤となっています。

消失模型鋳造:複雑さをシンプルに

「ロストフォーム」鋳造とも呼ばれるこの技術は、金型から取り除かれないポリスチレンフォームのような材料で作られたパターンを使用します。

プロセス

部品のフォームパターンをフラスコに入れ、未結合の砂で囲み、圧縮します。溶融金属が注ぎ込まれると、瞬時にフォームパターンを気化させ、その形状を完全に再現します。

主な利点

このプロセスにより、コアを必要とせずに非常に複雑な内部形状を作成できます。パーティングラインや抜き勾配が不要になるため、設計が簡素化され、二次加工が削減されます。

主な用途

自動車のシリンダーヘッド、インテークマニホールド、複雑なバルブボディなど、そうでなければかなりの組み立てや機械加工が必要となる部品に適しています。

トレードオフの理解:コスト vs. 複雑さ

適切な鋳造方法を選択するには、コスト、速度、精度の間の根本的なトレードオフを明確に理解する必要があります。

工具コストとリードタイム

ダイカストは、硬化鋼のダイを使用するため初期工具コストが最も高く、大量生産にのみ適しています。砂型鋳造は工具コストが最も低く、試作品や少量生産に適しています。インベストメント鋳造と消失模型鋳造はその中間に位置します。

部品の複雑さとディテール

インベストメント鋳造は最高のディテールと最高の表面仕上げを提供し、複雑な部品に最適です。砂型鋳造は最もディテールが少なく、表面が粗くなります。

生産量と速度

ダイカストは、サイクルタイムが数秒と、速度と大量生産において圧倒的なリーダーです。他の方法は著しく遅く、少量生産に適しています。

材料の制限

砂型鋳造は最も柔軟で、ほとんどすべての金属合金に対応できます。ダイカストは通常、アルミニウム、亜鉛、マグネシウムなどの融点の低い非鉄金属に限定されます。

目標に応じた適切なプロセスの選択

最終的な決定は、プロジェクトの主要な目標と一致している必要があります。

- 低コストと大型部品が主な焦点の場合:砂型鋳造は、安価な工具と材料の多様性から、デフォルトの選択肢です。

- 複雑なディテールと優れた表面仕上げが主な焦点の場合:インベストメント鋳造は、ニアネットシェイプ部品を製造するための優れた方法です。

- 大量で繰り返し可能な生産が主な焦点の場合:ダイカストは、規模において比類のない速度と費用対効果を提供します。

- 組み立てなしで複雑な内部形状が主な焦点の場合:消失模型鋳造は、部品を統合するための独自のソリューションを提供します。

適切な鋳造プロセスを選択することは、プロジェクトのコスト、品質、およびタイムラインに直接影響を与える戦略的な決定です。

要約表:

| 鋳造タイプ | 最適用途 | 主な利点 | 典型的な用途 |

|---|---|---|---|

| 砂型鋳造 | 低コスト、大型部品 | 低い工具コスト、材料の多様性 | エンジンブロック、ポンプハウジング、大型パイプ |

| インベストメント鋳造 | 複雑なディテール、精密さ | 優れた表面仕上げ、複雑な形状 | 航空宇宙ブレード、医療用インプラント、宝飾品 |

| ダイカスト | 大量生産 | 高速生産サイクル、高い再現性 | 自動車部品、民生用電子機器 |

| 消失模型鋳造 | 複雑な内部形状 | コア不要、設計の簡素化 | シリンダーヘッド、インテークマニホールド |

研究室に最適な鋳造プロセスを選択する準備はできましたか?

理想的な鋳造方法を選択することは、コスト、品質、タイムラインに影響を与えるため、プロジェクトの成功にとって非常に重要です。KINTEKでは、お客様の鋳造および材料研究をサポートするために必要な高品質の実験装置と消耗品の提供を専門としています。

新しい合金の開発、材料特性のテスト、品質管理の確保など、当社のソリューションは正確で信頼性の高い結果を達成するのに役立ちます。

お客様の特定の用途ニーズについて話し合いましょう。今すぐ専門家にお問い合わせください。お客様の実験室に最適な機器を見つけます。

ビジュアルガイド