粉砕ボールの最も一般的な材料は、鋼合金とセラミックです。特に高炭素鋼や高クロム鋼は、鉱業やセメント製造のような大規模な産業用途において、その靭性と費用対効果から選ばれています。アルミナやジルコニアなどのセラミックボールは、硬度、耐摩耗性、および金属汚染の回避が主な懸念事項である場合に使用されます。

粉砕ボールに使用される材料は、単なる商品選択ではなく、重要な工学上の決定です。それは、機械的性能(硬度と耐摩耗性)、運用コスト、および最終的な粉砕製品の化学的純度の間の根本的なトレードオフを表します。

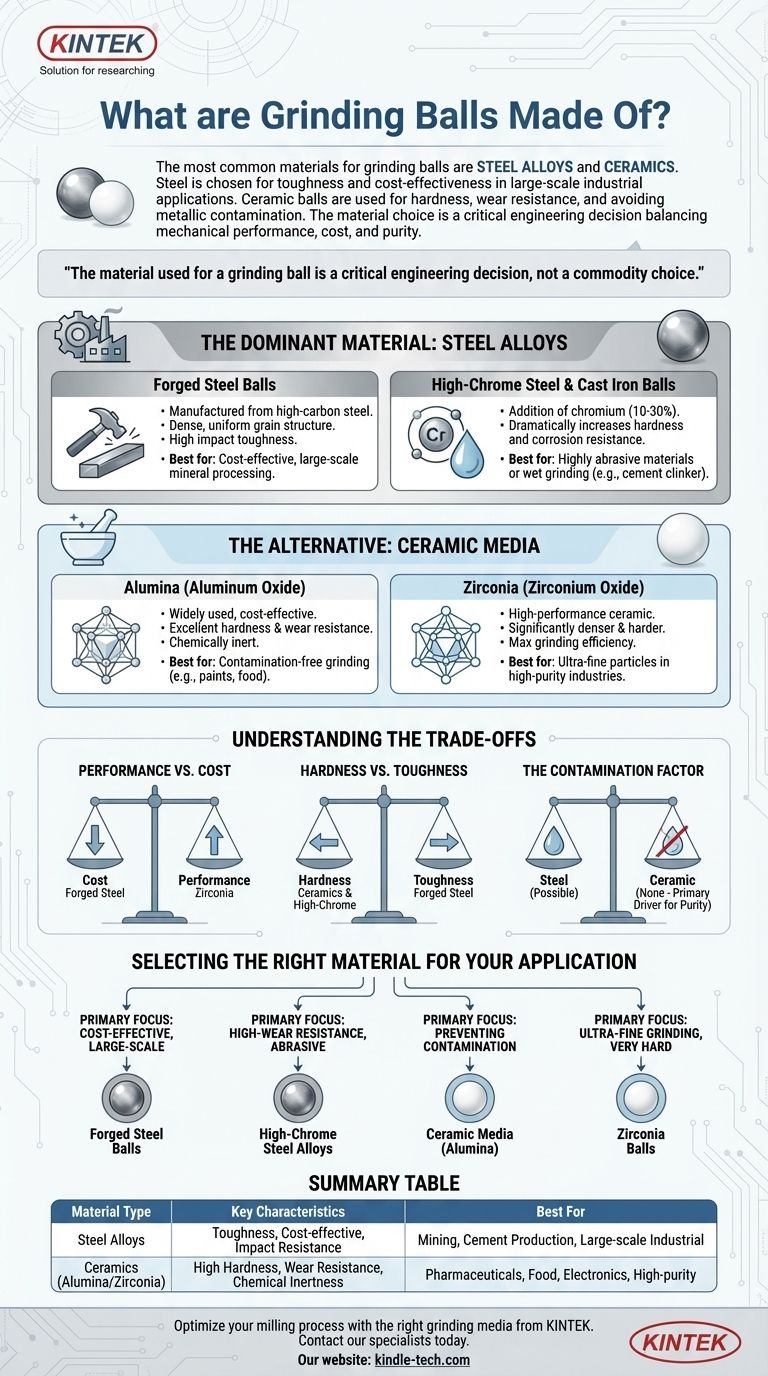

主要な材料:鋼合金

ほとんどの重工業用途では、その優れた靭性と手頃な価格の組み合わせから、鋼が標準的な選択肢です。特定の合金は、硬度と耐衝撃性のバランスを取るように調整されています。

鍛造鋼球

鍛造鋼球は、高炭素鋼棒から製造されます。鍛造プロセスにより、緻密で均一な結晶構造が形成され、高い衝撃靭性が得られるため、大型で高衝撃のミルでの破損に耐性があります。

これらは、鉱物処理や粗粉砕など、極端な耐摩耗性よりも純粋な力が重要となる用途において、最も費用対効果の高い選択肢となることがよくあります。

高クロム鋼および鋳鉄球

鋼または鉄合金にクロム(通常10~30%)を添加すると、その硬度と、摩耗および腐食に対する耐性が劇的に向上します。

高クロム媒体は、非常に研磨性の高い材料や、腐食が標準的な鋼球の摩耗を著しく加速させる可能性のある湿式粉砕プロセスを伴う用途の標準です。これにより、セメント製造などの産業で不可欠なものとなっています。

代替品:セラミック媒体

セラミック粉砕媒体は、鉄汚染の防止が不可欠である場合、または非常に硬い材料を粉砕するために極端な硬度が必要な場合に使用されます。

アルミナ(酸化アルミニウム)

アルミナは広く使用されており、比較的費用対効果の高いセラミックです。ほとんどの鋼合金をはるかに超える優れた硬度と耐摩耗性を提供します。

その主な利点は化学的に不活性であることであり、鉄汚染が最終製品を台無しにする可能性のある塗料、医薬品、白色セメント、食品などの材料を粉砕するのに不可欠です。

ジルコニア(酸化ジルコニウム)

ジルコニアは、セラミック媒体の高性能な層を代表します。アルミナよりも著しく密度が高く硬いため、最高の粉砕効率と最小限の媒体摩耗を提供します。

この高い密度により、高い粉砕エネルギーを維持しながらより小さなボールを使用することが可能になり、これは先端材料科学、エレクトロニクス、高純度化学品製造における超微粒子生成に理想的です。

トレードオフの理解

適切な粉砕媒体を選択するには、いくつかの主要な妥協点を考慮する必要があります。これらの要因を理解することは、プロセスを最適化するために不可欠です。

性能対コスト

粉砕ボールの性能とコストの間には直接的な相関関係があります。鍛造鋼が最も経済的である一方、ジルコニアのような高性能セラミックは、厳格な純度要件や極端な粉砕効率の必要性によってのみ正当化されるかなりの価格プレミアムを伴います。

硬度対靭性

硬度は引っかき傷や摩耗に対する耐性であり、靭性は破損することなく衝撃を吸収する能力です。高クロム合金やセラミックは非常に硬いですが、鍛造鋼よりも脆い場合があります。非常に高衝撃のボールミルでは、媒体の粉砕を防ぐために、より靭性があり、硬度が低いボールが好ましい場合があります。

汚染要因

これは、多くの場合、最も重要な決定要因です。プロセスが微量の鉄さえも許容できない場合、鋼媒体は直ちに不適格となります。これが、高純度産業でセラミック媒体が採用される主な理由です。

用途に応じた適切な材料の選択

最終的な選択は、粉砕プロセスの特定の目標と制約によって完全に決定されるべきです。

- 費用対効果の高い大規模粉砕(例:鉱石)が主な焦点の場合:鍛造または低クロム鋼球は、耐衝撃性と手頃な価格の最高のバランスを提供します。

- 研磨環境での高い耐摩耗性(例:セメントクリンカー)が主な焦点の場合:高クロム鋼合金は、その優れた硬度と耐久性により、業界標準となっています。

- 金属汚染の防止(例:医薬品、白色顔料)が主な焦点の場合:製品の純度を確保するために、セラミック媒体、通常はアルミナが唯一許容される選択肢です。

- 非常に硬い材料の超微粉砕が主な焦点の場合:高密度ジルコニアボールは、最高の粉砕効率と最小限の媒体摩耗を提供します。

適切な粉砕媒体を選択することは、プロセスの効率、製品の純度、および運用コストに直接影響を与える基本的な決定です。

要約表:

| 材料タイプ | 主な特性 | 最適な用途 |

|---|---|---|

| 鋼合金 | 靭性、費用対効果、耐衝撃性 | 鉱業、セメント製造、大規模産業粉砕 |

| セラミック(アルミナ/ジルコニア) | 高硬度、耐摩耗性、化学的不活性 | 医薬品、食品、エレクトロニクス、高純度用途 |

KINTEKの適切な粉砕媒体で粉砕プロセスを最適化しましょう。

適切な粉砕ボールを選択することは、ラボの効率、製品の純度、およびコスト管理にとって非常に重要です。重負荷の粉砕には耐久性のある鋼合金が必要な場合でも、高純度用途には汚染のないセラミックが必要な場合でも、KINTEKはお客様のニーズに合わせた専門的なソリューションを提供します。

今すぐ当社の専門家にお問い合わせください お客様の特定の要件について話し合い、当社のラボ機器と消耗品がどのように結果を向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- サンプル前処理用実験室用乳鉢グラインダー

- 三次元電磁ふるい分け装置

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ