要するに、薄膜の特性は、それを生成するために使用される材料、そしてより重要なのは、その形成中に使用される成膜プロセスと特定の環境パラメーターによって決定されます。基板温度、堆積粒子のエネルギー、成膜システムのジオメトリなどの要因が、膜の最終的な特性を直接制御します。

理解すべき核となる原理は、薄膜の特性は偶然のものではなく、設計されたものであるということです。光学特性、機械的特性、電気的特性のいずれであれ、最終的な性能は、膜が成長する正確で制御可能な条件の直接的な結果です。

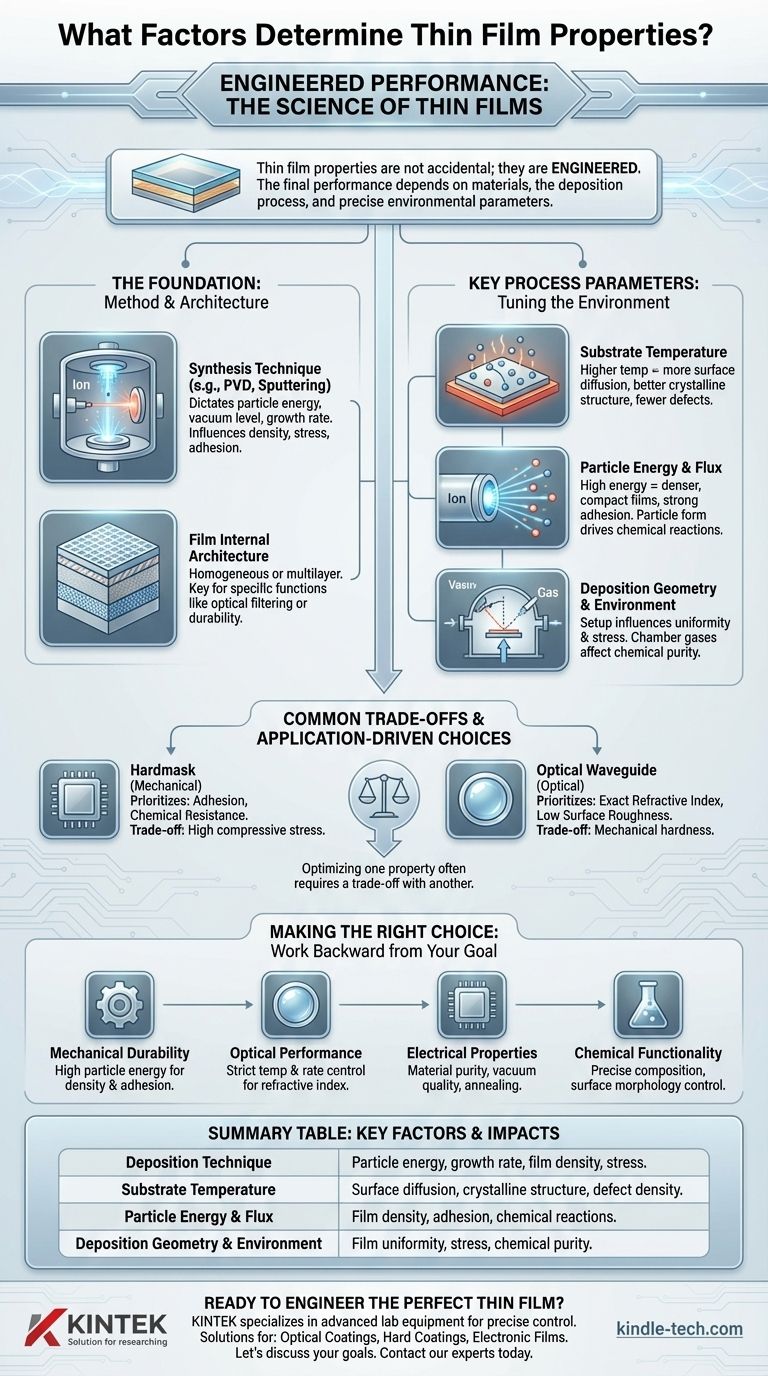

基礎:手法とアーキテクチャ

いずれかのプロセスを微調整する前に、行うべき最も基本的な2つの選択は、成膜技術と膜の意図された構造です。これらのハイレベルな決定が、達成可能な特性の境界を設定します。

合成技術の選択

膜を作成するために使用される方法は、主要な要因です。物理気相成長(PVD)、イオンビームスパッタリング、マグネトロンスパッタリングなどの技術は、それぞれ異なる物理原理に基づいて動作します。

この選択は、堆積粒子のエネルギー範囲、達成可能な真空度、成長速度を決定し、膜の密度、応力、密着性に根本的に影響を与えます。

膜の内部アーキテクチャ

薄膜は常に単一の均一な層であるとは限りません。その特性は、設計された構造に大きく依存します。

それは、一貫した組成を持つ均質な単層である場合もあれば、複雑な不均一な多層構造である場合もあります。このアーキテクチャは、周期的な場合も、パターン化されている場合も、ランダムな場合もあり、光学フィルタリングや耐久性の向上など、特定の機能を達成するための重要な設計上の選択となります。

制御可能な主要なプロセスパラメーター

方法が選択されたら、膜の特定の特性は、成長環境のパラメーターを操作することによって調整されます。これらの変数は、膜の最終的な構造と性能を直接制御できるようにします。

基板温度

膜が成長する表面の温度は、最も重要な変数の1つです。

温度が高いほど、到達する原子により多くのエネルギーが供給され、それらが表面上を移動する(表面拡散)ことが可能になります。この移動性は、より秩序だった結晶構造の形成を助け、内部応力や欠陥を低減することができます。

粒子のエネルギーとフラックス

基板に到達する原子またはイオンのエネルギーと速度(フラックス)は、膜の密度に大きな影響を与えます。

スパッタリングプロセスで一般的な高エネルギー粒子は、強力な密着性を持つ、より高密度でコンパクトな膜を作成できます。これらの粒子の形態(例えば、プラズマ中の特定のラジカルなど)もまた、成長する表面で起こる化学反応を決定します。

成膜ジオメトリと環境

材料源と基板との距離と角度(散乱ジオメトリ)を含む成膜チャンバーの物理的なセットアップは、膜の均一性と応力に影響を与えます。

さらに、チャンバー内のバックグラウンド圧力とガスの組成は、不純物を導入したり、反応に参加したりして、膜の最終的な化学的および電気的特性を変化させる可能性があります。

一般的なトレードオフとアプリケーション駆動型の選択

単一の「最良の」薄膜というものは存在しません。特定のアプリケーションに最適な膜があるだけです。この文脈を理解することは極めて重要です。なぜなら、ある特性を最適化することは、しばしば別の特性とのトレードオフを伴うからです。

ハードマスクと光導波路

意図されたアプリケーションは、どの特性が重要であるかを完全に決定します。

エッチング用のハードマスクとして使用される膜は、優れた密着性と耐薬品性が要求されますが、特定の光学特性や電気的特性を必要としない場合があります。対照的に、光導波路用の膜は、正確な屈折率と最小限の表面粗さを要求し、その機械的硬度は二次的な懸念事項となる場合があります。

他の特性を犠牲にして一つの特性を最適化する

膜のエンジニアリングはバランスを取る行為です。たとえば、極めて硬く高密度のコーティングを作成するプロセスは、多くの場合、膜内に高い圧縮応力を誘発することによってそれを実現します。

この高い応力は、硬度には有益ですが、特にフレキシブルな基板上では、密着性の低下や膜の亀裂を引き起こす可能性があります。目標にとってどの特性がより重要であるかを決定する必要があります。

目標に合わせた正しい選択をする

効果的に膜をエンジニアリングするためには、望ましい結果から逆算して作業する必要があります。あなたの主要なアプリケーションが、優先し制御すべき成膜パラメーターを決定します。

- 機械的耐久性(例:硬質コーティング)が主な焦点の場合: 膜密度と密着性を最大化するために高い粒子エネルギーを提供する成膜方法を優先します。

- 正確な光学性能(例:反射防止コーティング)が主な焦点の場合: 屈折率を微調整し、表面粗さからの光散乱を最小限に抑えるために、基板温度と成膜速度の厳密な制御に焦点を当てます。

- 特定の電気的特性(例:マイクロエレクトロニクス)が主な焦点の場合: 膜の結晶構造と純度を制御するために、材料の純度、真空品質、および成膜後のアニーリングに細心の注意を払います。

- 化学的機能(例:センサーや触媒)が主な焦点の場合: 正確な組成制御を可能にし、高い多孔性など特定の表面形態を作成できる方法を選択します。

結局のところ、薄膜の作成は意図的なエンジニアリング行為であり、すべてのパラメーターは望ましい結果を達成するためのレバーとなります。

要約表:

| 主要な要因 | 薄膜特性への影響 |

|---|---|

| 成膜技術 | 粒子エネルギー、成長速度、達成可能な膜密度と応力を決定します。 |

| 基板温度 | 表面拡散を制御し、結晶構造と欠陥密度に影響を与えます。 |

| 粒子のエネルギーとフラックス | 膜の密度、密着性、成長中の化学反応に影響を与えます。 |

| 成膜ジオメトリと環境 | 膜の均一性、応力、化学的純度に影響を与えます。 |

あなたのアプリケーションに最適な薄膜の設計準備はできましたか?

あなたの薄膜の特性(光学性能、機械的性能、電気的性能のいずれであっても)は、成膜プロセスの直接的な結果です。KINTEKでは、これらの重要なパラメーターを正確に制御するために必要な高度なラボ機器と専門家のサポートを提供することに特化しています。

私たちは、R&Dおよび生産に焦点を当てた研究所に、以下のソリューションを提供します。

- 光学コーティング: 正確な屈折率と低い表面粗さを実現します。

- 硬質コーティング: 過酷な環境向けに密度と耐久性を最大化します。

- 電子膜: 高い純度と特定の結晶構造を保証します。

あなたの特定の目標について話し合いましょう。 今すぐ専門家に連絡して、あなたのプロジェクトに最適な成膜ソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器