原則として、プラスチックの熱分解は、特定の種類のプラスチック廃棄物を貴重な化学原料に変換するための効果的な技術です。酸素のない環境で高温を使用し、複雑なプラスチックポリマーを合成油、ガス、固形炭に分解します。しかし、その実世界での有効性は非常に条件付きであり、プラスチック廃棄物問題に対する普遍的な解決策となることを妨げる、経済的、技術的、環境的な重大な課題に直面しています。

熱分解は、機械的にリサイクルできないプラスチックの流れを管理するために真の可能性を秘めています。しかし、その最終的な有効性は、単純な「はい」または「いいえ」ではなく、原料の純度、エネルギー効率、およびその生成物を利用可能な製品に精製するための莫大なコストという複雑な方程式です。

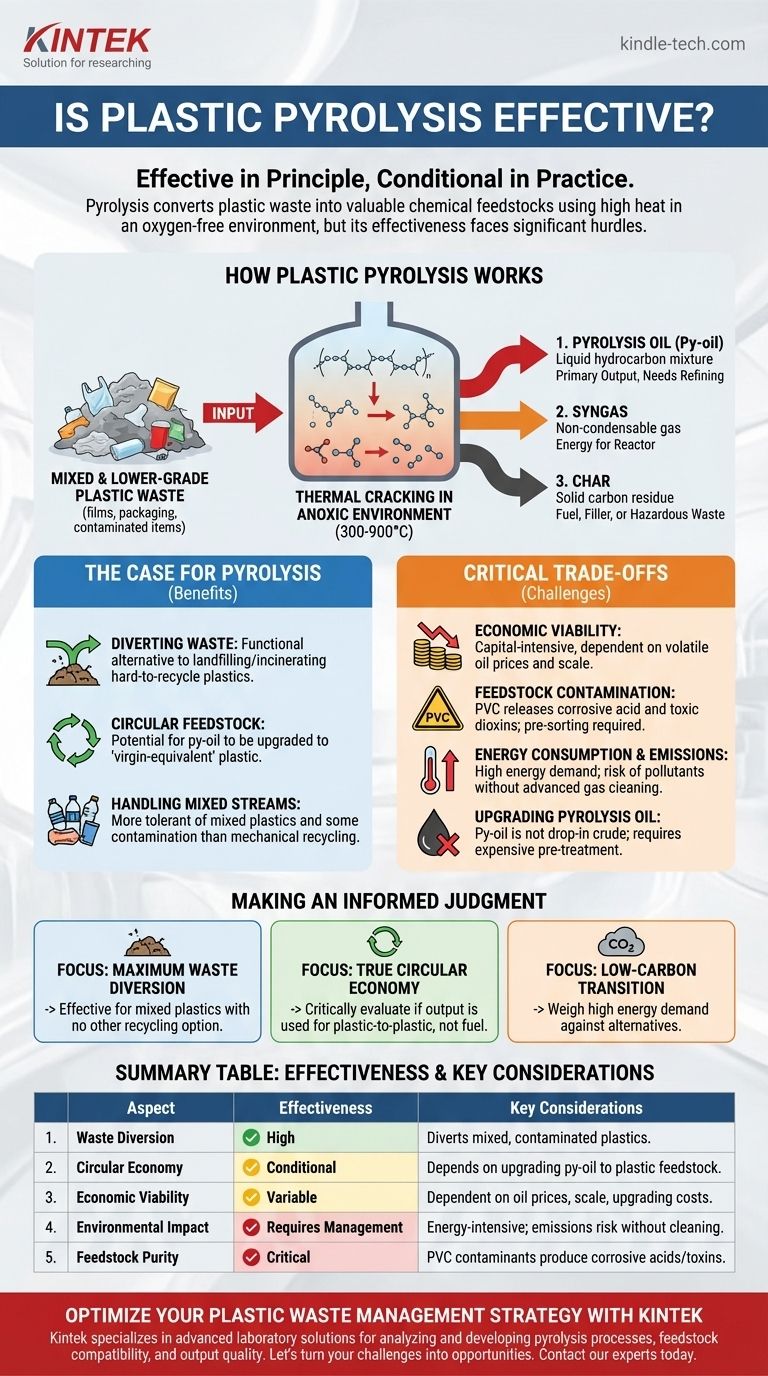

プラスチックの熱分解とは何か、どのように機能するか?

プラスチックの熱分解は、高度なリサイクルの一形態であり、より広範な「化学リサイクル」という用語の下に分類されることが多いです。プラスチック自体の化学構造を対象とします。

核となる原理:熱分解

熱分解の本質は、無酸素(酸素のない)環境での熱分解です。プラスチックはポリマーと呼ばれる長鎖分子です。酸素なしで高温(通常300〜900°C)に加熱されると、これらの長鎖は「分解」し、より小さく、より単純な分子に、主に液体およびガスの形で分解されます。

主な投入物:対象原料

熱分解は、従来の機械的リサイクルには不向きな、混合された低品質のプラスチック廃棄物に対して提案されることが最も多いです。これには、プラスチックフィルム、多層包装、およびそうでなければ埋め立て地または焼却炉に送られるであろう汚染された品目が含まれます。

主な生成物:油、ガス、炭

このプロセスは、主に3つの生成物を生み出します。

- 熱分解油(Py-oil):これが主要な生成物であり、原油と比較されることが多い液体炭化水素混合物です。最も価値のある製品ですが、かなりの精製が必要です。

- 合成ガス:非凝縮性ガス混合物で、通常は捕捉され、熱分解反応器自体を動かすために必要なエネルギーを供給するために使用され、外部エネルギーの必要性を減らします。

- 炭:固体の炭素に富んだ残留物です。その純度によっては、固形燃料や充填剤として使用されることもありますが、有害廃棄物として処分する必要がある汚染物質を含むこともあります。

有効性の測定:熱分解の事例

この技術の有効性は、プラスチック廃棄物の万能薬としてではなく、特定の問題に対する特定のツールとして見た場合に輝きます。

廃棄物を埋め立て地から転用する

熱分解は、リサイクルが困難なプラスチックを埋め立てたり焼却したりする代替手段を提供します。これは、他の実行可能な最終処理経路がない材料を処理できるため、埋め立てまたは焼却される廃棄物の量を削減するという、最も明確な利点です。

循環型原料の創出

理論的には、熱分解油はアップグレードされ、精製所で「バージン相当」のプラスチックを生産するための原料として使用できます。この「プラスチックからプラスチックへ」のループは、循環経済の理想的な目標であり、古いプラスチックを同じ品質の新しいプラスチックに戻します。

混合プラスチックや汚染されたプラスチックの処理

PETボトルなどの単一のプラスチックタイプをきれいに分別した流れを必要とする機械的リサイクルとは異なり、熱分解は混合プラスチックの流れ(ポリプロピレンやポリエチレンなど)やある程度の汚染に対してより耐性があります。

重要なトレードオフの理解

熱分解の理論的な可能性は、実世界での重大な課題によって抑制されています。これらの限界を認識することは、客観的な評価のために不可欠です。

経済的実現可能性と規模

熱分解プラントは、建設に多額の資本を必要とし、運転に多大なエネルギーを消費します。経済モデルは、熱分解油が競合する原油の市場価格に左右されることが多いです。原油価格が低い場合、プロセスはすぐに採算が取れなくなり、大規模な投資はリスクを伴います。

原料汚染の問題

熱分解はある程度の汚染には耐性がありますが、完全に免疫があるわけではありません。PVC(ポリ塩化ビニル)の存在は大きな問題であり、塩素が放出されて腐食性の高い塩酸や有毒なダイオキシンが生成されます。これにより、PVCを除去するための事前選別ステップが必要となり、コストと複雑さが増します。難燃剤や重金属などの他の材料も最終生成物を汚染する可能性があります。

エネルギー消費と排出

このプロセスは、高温に達し維持するためにかなりのエネルギー入力を必要とします。生成される合成ガスがその一部を相殺できるとしても、全体的なエネルギーバランスと炭素排出量を慎重に検討する必要があります。さらに、最新のガス浄化システムがなければ、有害な大気汚染物質を放出するリスクがあります。

見過ごされがちな課題:熱分解油のアップグレード

熱分解油が原油の代替品であるという誤解がよくあります。そうではありません。熱分解油はしばしば酸性で不安定であり、従来の精製所に導入する前に、集中的で費用のかかる前処理プロセスである「アップグレード」または「水素化処理」によって除去しなければならない酸素やその他の汚染物質を含んでいます。この重要なステップは、経済的および技術的な最も重要な障壁となることが多いです。

熱分解に関する情報に基づいた判断

熱分解の有効性に関するあなたの視点は、あなたの主な目的に基づいて導かれるべきです。それは妥協の技術であり、完璧な解決策ではありません。

- プラスチックの埋め立て量を最大限に減らすことが主な焦点である場合:熱分解は、他のリサイクルオプションがない混合プラスチックの流れに特化した、統合された廃棄物管理システムの効果的な構成要素となり得ます。

- 真の循環経済を達成することが主な焦点である場合:プラスチックから燃料への用途は循環ループを断ち切り、異なる環境プロファイルを持つため、生成物が本当にプラスチックからプラスチックへの変換に使用されているかどうかを厳密に評価する必要があります。

- 低炭素エネルギー転換が主な焦点である場合:現在の熱分解技術の高いエネルギー需要と炭素排出量は、代替案と比較して検討される必要があります。なぜなら、一般的にバージン生産と機械的リサイクルの両方よりもエネルギー集約的だからです。

最終的に、プラスチックの熱分解は非常に有望ですが困難な技術であり、その有効性は理論的な可能性によってではなく、その運用効率、環境保全性、および大規模での経済的実現可能性によって定義されます。

要約表:

| 側面 | 有効性 | 主な考慮事項 |

|---|---|---|

| 廃棄物の転用 | リサイクル不可能なプラスチックに対して高い | 混合された汚染プラスチックを埋め立て/焼却から転用 |

| 循環経済 | 条件付き | 熱分解油を「バージン相当」のプラスチック原料にアップグレードすることに依存 |

| 経済的実現可能性 | 変動的 | 原油価格、プラント規模、アップグレードコストに大きく依存 |

| 環境への影響 | 慎重な管理が必要 | エネルギー集約型;適切なガス浄化システムがなければ排出リスクあり |

| 原料の純度 | 重要 | PVCなどの汚染物質は腐食性酸や有毒な副産物を生成する可能性あり |

KINTEKでプラスチック廃棄物管理戦略を最適化

プラスチック熱分解の複雑さを乗り越えるには、専門知識と信頼できる機器が必要です。KINTEKは、熱分解プロセスの分析と開発のための高度なラボソリューションを提供しています。原料の適合性を研究している場合でも、出力品質を最適化している場合でも、または運用を拡大している場合でも、当社の精密機器と消耗品は、より持続可能な未来に向けたお客様の目標をサポートするように設計されています。

プラスチック廃棄物の課題を機会に変えましょう。今すぐ専門家にお問い合わせください。KINTEKがお客様の熱分解の研究開発をどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 熱水合成用高圧実験室オートクレーブ反応器