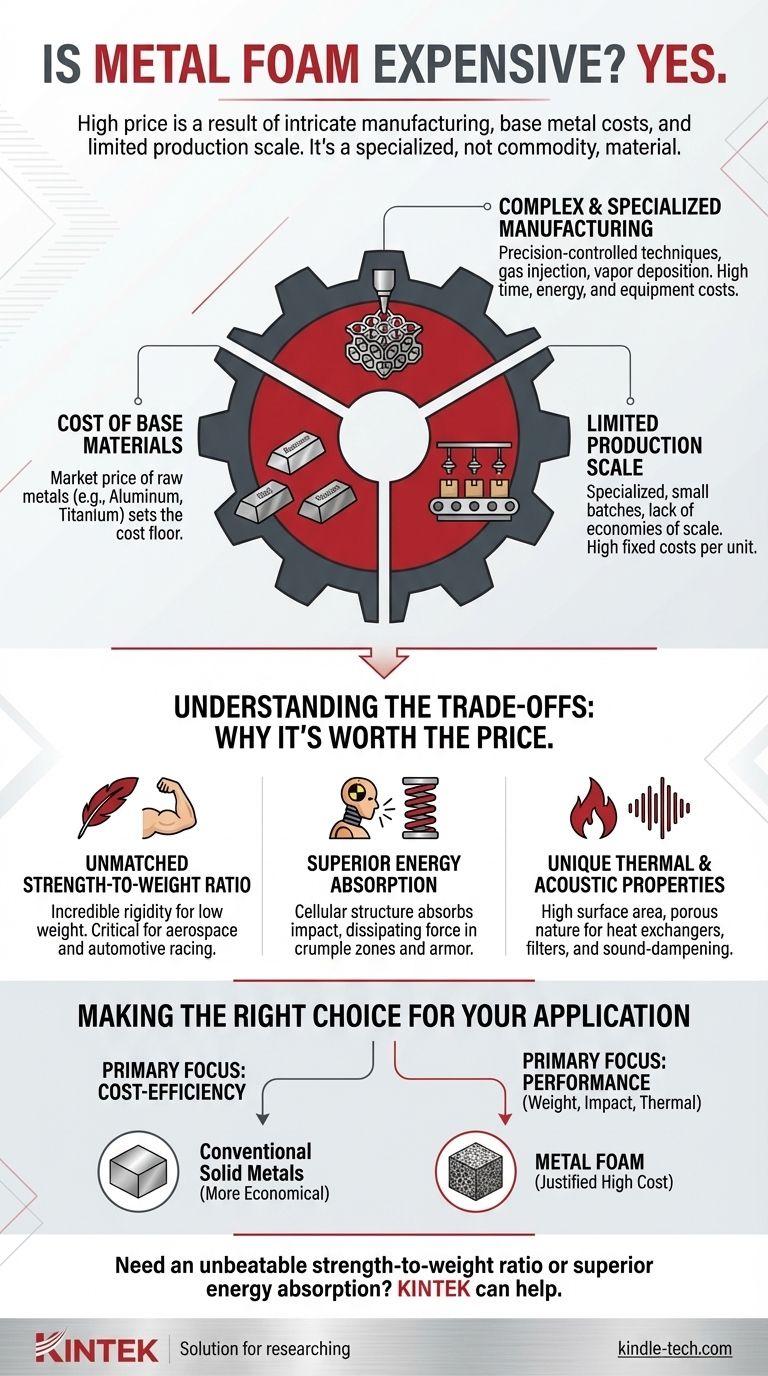

はい、金属フォームは高価な材料とされています。その高価格は、複雑な製造技術、使用される基材金属のコスト、および比較的限られた生産規模の直接的な結果です。これらの要因が組み合わさることで、一般的な商品ではなく、特殊な材料となっています。

金属フォームの高コストは、その広範な採用に対する最も大きな障壁です。このコストは恣意的なものではなく、その製造の複雑さと原材料の固有の価値に根本的に関連しています。

金属フォームのコストを押し上げる主要因

金属フォームが高価格である理由を理解するには、そのコストの背後にある3つの主要な要因、すなわち製造プロセス、原材料、および生産規模に注目する必要があります。

複雑で特殊な製造

金属フォームの製造プロセスは、金属の塊を鋳造するよりもはるかに複雑です。多孔質のセル構造を作り出すためには、精密に制御された技術が必要です。

一般的な方法には、溶融金属にガスを注入する方法や、ポリマー足場に蒸着させてから足場を焼却するような高度なプロセスがあります。各工程は、時間、エネルギー、および設備コストを大幅に増加させます。

基材のコスト

最終的なフォームは、アルミニウム、スチール、さらにはチタンなどの金属から作られます。これらの原材料の市場価格が、最終コストに直接寄与します。

チタンのようなすでに高価な材料から作られたフォームは、アルミニウムから作られたものよりも当然はるかに高価になります。基材金属の価格が、フォームのコストの下限を設定します。

限られた生産規模

金属フォームは、鋼梁やアルミニウム板のように大量生産されていません。多くの場合、特殊な高性能用途のために少量で製造されます。

この規模の経済の欠如は、研究開発や特殊設備の高い固定費が少数のユニットに分散されることを意味し、ユニットあたりの価格を高く保ちます。

トレードオフの理解:なぜそれでも価格に見合うのか?

金属フォームがこれほど高価であるならば、その使用は従来の材料では提供できない特性によって正当化される必要があります。その価値は安価であることではなく、特定のシナリオにおける卓越した性能にあります。

比類のない強度対重量比

金属フォームは、その非常に低い重量に対して信じられないほどの剛性と強度を提供します。これは、航空宇宙、自動車レース、および重量を最小限に抑えることが性能と効率にとって重要である他の分野で非常に貴重です。

優れたエネルギー吸収性

セル構造は、衝撃エネルギーの吸収に非常に効果的です。衝突時、セルは制御された速度で崩壊し、力を散逸させ、その背後にあるものを保護します。これにより、車両のクラッシャブルゾーンや軍用装甲に最適です。

ユニークな熱的および音響的特性

金属フォームの高い表面積と多孔質性は、熱交換器、フィルター、防音パネルなどの用途に効果的です。そのユニークな構造により、固体金属では不可能な機能を発揮できます。

アプリケーションに最適な選択をする

金属フォームを選択するには、プロジェクトの譲れない要件と予算の制約を明確に理解する必要があります。

- 標準的な用途でコスト効率を最優先する場合:金属フォームはほぼ間違いなく適切な選択肢ではありません。従来の固体金属の方がはるかに経済的です。

- 強度を犠牲にすることなく可能な限り低い重量を達成することを最優先する場合:特に航空宇宙や高性能自動車プロジェクトでは、金属フォームの高コストが正当化される可能性があります。

- 衝撃吸収または熱管理を最大化することを最優先する場合:金属フォームのユニークな構造特性は、投資を正当化する明確な性能上の利点を提供します。

最終的に、金属フォームを使用するかどうかの決定は、その高コストと比類のない性能特性との間の戦略的なトレードオフです。

要約表:

| 要因 | コストへの影響 |

|---|---|

| 複雑な製造 | 高(ガス注入や蒸着などの精密プロセス) |

| 原材料費 | 高(アルミニウム、スチール、チタンなどの基材金属) |

| 限られた生産規模 | 高(規模の経済の欠如) |

| 主要な正当化特性 | 強度対重量比、エネルギー吸収、熱/音響管理 |

プロジェクトで比類のない強度対重量比または優れたエネルギー吸収性を提供する材料が必要ですか?金属フォームの高性能特性は、完璧なソリューションかもしれません。KINTEKでは、お客様の革新を支援するために高度な実験装置と材料を提供することに特化しています。当社の専門家は、金属フォームがお客様の特定のアプリケーションに最適な選択であるかどうかを判断するのに役立ちます。今すぐお問い合わせください。お客様のプロジェクト要件について話し合い、KINTEKがお客様のラボの高度な材料ニーズをどのようにサポートできるかを発見してください。

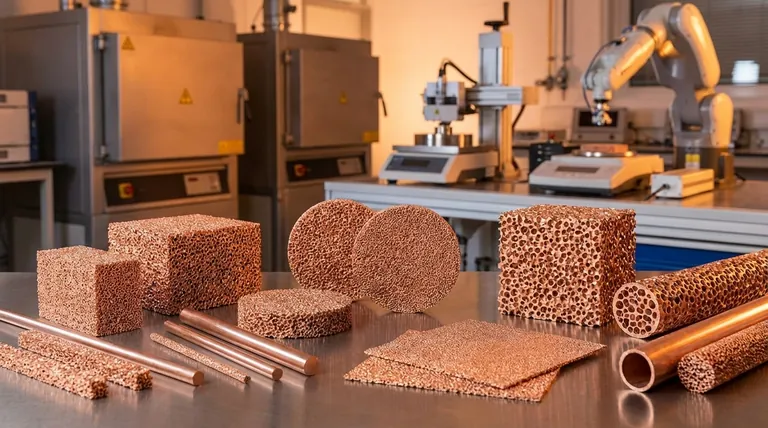

ビジュアルガイド