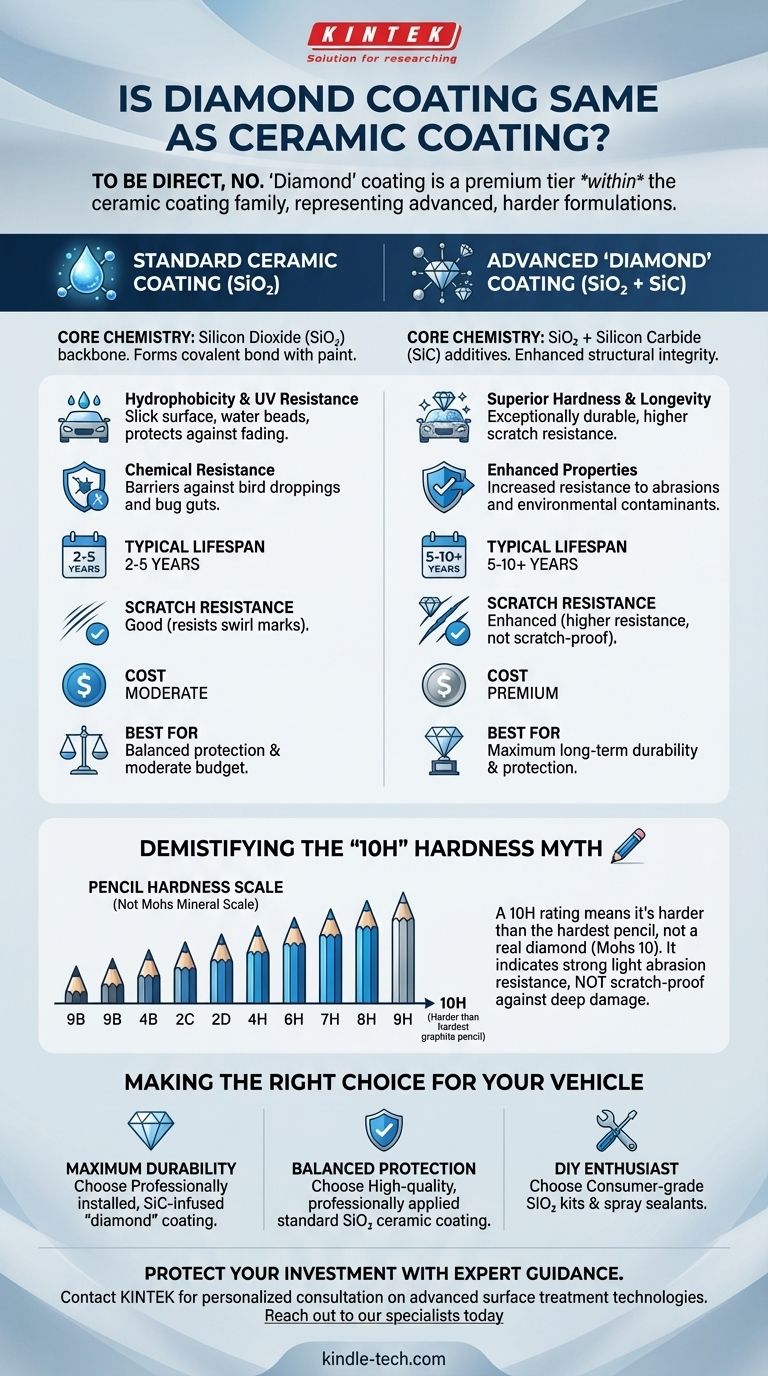

率直に言って、「ダイヤモンド」コーティングは標準的なセラミックコーティングと同じではありません。どちらも車両の塗装を保護する役割を果たしますが、「ダイヤモンド」という用語は、主に、より高度で耐久性があり、多くの場合硬度の高いセラミックコーティングの配合を示すために使用されるマーケティング上の区別です。これは、製品の根本的に異なるカテゴリーではなく、技術の進化を表しています。

理解すべき重要な点は、「ダイヤモンド」コーティングはセラミックコーティングファミリー内のプレミアム層であるということです。これらは同じ核となる二酸化ケイ素(SiO₂)の化学を基盤としていますが、炭化ケイ素(SiC)などの添加物で強化され、より優れた硬度と長寿命を実現し、より高い価格を正当化しています。

真のセラミックコーティングとは?

違いを理解するためには、まず基準、つまり標準的なセラミックコーティングを確立する必要があります。

二酸化ケイ素(SiO₂)の役割

真のセラミックコーティングの骨格となるのは二酸化ケイ素(SiO₂)であり、これは液体のポリマーで、車のクリアコートに塗布されると化学反応を起こします。

この反応により、表面に共有結合が形成されます。その結果、車両の塗装に化学的に結合した半永久的な透明な保護層ができます。

塗装を保護する方法

この結合したSiO₂層は、いくつかの重要な利点を提供します。

- 撥水性: 非常に滑らかな表面を作り出し、水を弾き、水滴となって汚れや汚染物質を洗い流します。

- 耐紫外線性: 太陽の有害な紫外線に対するバリアとして機能し、塗装の酸化や色あせを防ぎます。

- 耐薬品性: 鳥の糞や虫の死骸などの酸性の汚染物質から塗装を保護します。

「ダイヤモンド」およびその他の高度なコーティングの謎を解く

「ダイヤモンド」という用語は、新しい、より堅牢な配合を標準的なSiO₂コーティングと区別するために市場に登場しました。

マーケティング対化学

「ダイヤモンド」は硬度のための類推です。これらのコーティングは実際のダイヤモンドでできているわけではありません。むしろ、その名前は、以前の製品よりも硬く、耐久性があるように設計された製品であることを示しています。

通常の薬と「エクストラストロング」な薬の違いのようなものだと考えてください。どちらも同じ有効成分に基づいていますが、一方はより強力な結果を得るためにより高い濃度または追加の成分を含んでいます。

主要な添加物:炭化ケイ素(SiC)

「ダイヤモンド」、「チタン」、「グラフェン」として販売されている多くのトップティアのコーティングは、炭化ケイ素(SiC)などの材料を含めることによって強化された特性を得ています。

SiCは、サンドペーパーやブレーキディスクなどの産業用途で使用される、非常に硬く耐久性のある化合物です。セラミックコーティングの配合に組み込まれると、コーティングの構造的完全性と耐傷性を大幅に向上させます。

「10H」硬度神話

これらの高度なコーティングが「10H」硬度定格で宣伝されているのをよく目にするでしょう。これが何を意味するのかを理解することが重要です。

この定格は、鉱物の硬度を示すモース硬度スケール(実際のダイヤモンドが10である)からではなく、鉛筆硬度スケールに由来します。10H定格は、硬化したコーティングが最も硬い黒鉛鉛筆よりも硬いことを意味するだけです。これは印象的であり、軽い研磨(洗浄によるものなど)に対する強い耐傷性を示していますが、あなたの車が傷防止になったという意味ではありません。

トレードオフの理解

より高度なコーティングを選択することは、コスト、寿命、現実的な期待とのバランスを取ることを伴います。

コストと専門的な施工

高度なSiCを注入したコーティングは、標準的なSiO₂製品よりも大幅に高価です。また、施工の許容度が低くなります。

その高いコストは、高度な化学的性質と、宣伝どおりの性能を発揮するためには、ほとんどの場合、細心の注意を払った塗装修正と専門的な設置が必要であるという事実に起因します。

性能と寿命

「ダイヤモンド」またはSiCベースのコーティングの主な利点は寿命です。専門的に施工された高度なコーティングは、適切なメンテナンスを行えば5年、10年、あるいは「生涯」持続する可能性があります。

標準的で高品質なセラミックコーティングは、通常2年から5年の寿命を提供します。どちらも優れた光沢と撥水性を提供しますが、高度なバージョンはより長い期間これらの特性を維持します。

「傷防止」の幻想

どのコーティングも車の塗装を無敵にするわけではありません。これらのコーティングは耐傷性を提供し、主に不適切な洗浄方法によって引き起こされる微細な傷やスワールマークに対して効果があります。しかし、鍵、ショッピングカート、研磨ブラシ付きの自動洗車機による深い傷は、コーティングを貫通し、クリアコートを損傷する可能性があります。

あなたの車に最適な選択をする

あなたの決定は、あなたの目標、予算、そしてあなたの車のメンテナンス方法に基づいている必要があります。

- 最大の耐久性と長期保護を最優先する場合: 専門的に施工されたSiC注入の「ダイヤモンド」コーティングは、何年にもわたって車両の仕上げを維持するための優れた投資となります。

- 適度な予算で優れた保護を最優先する場合: 高品質で専門的に塗布された標準的なSiO₂セラミックコーティングは、大幅に低いコストで80〜90%の利点を提供します。

- 強化された保護を求めるDIY愛好家の場合: 市販のSiO₂キットやセラミック配合のスプレーシーラントは、専門製品ほどの耐久性はありませんが、優れた結果をもたらす優れた選択肢です。

マーケティング名ではなく、根底にある化学に焦点を当てることで、あなたの車に適切なレベルの保護を自信を持って選択できます。

概要表:

| 特徴 | 標準セラミックコーティング | 高度な「ダイヤモンド」コーティング |

|---|---|---|

| 核となる化学 | 二酸化ケイ素(SiO₂) | SiO₂ + 炭化ケイ素(SiC)添加物 |

| 主な利点 | 優れた撥水性と耐紫外線性 | 優れた硬度と長寿命 |

| 一般的な寿命 | 2〜5年 | 5〜10年以上 |

| 耐傷性 | 良好(スワールマークに耐性がある) | 強化(耐傷性が高い) |

| コスト | 中程度 | プレミアム |

| 最適 | 保護と予算のバランス | 最大の長期耐久性 |

適切なコーティングで投資を保護しましょう

最適な塗装保護を選ぶことは複雑になることがあります。KINTEKの専門家が、選択肢をナビゲートするお手伝いをします。私たちは高度な表面処理技術を専門としており、お客様の車両のニーズに合わせた洞察を提供できます。

KINTEKに連絡する理由:

- 専門的なガイダンス: セラミックコーティングとダイヤモンドコーティングに関する明確で偏りのないアドバイスを得られます。

- 品質保証: 長続きする結果のために、プロレベルのソリューションをご紹介します。

- カスタマイズされたソリューション: あなたが車の愛好家であろうと、ディテーリングの専門家であろうと、優れた光沢と保護を実現するお手伝いをします。

あなたの車の仕上げを偶然に任せないでください。今すぐ専門家にご連絡ください。パーソナライズされたコンサルテーションを受け、適切なコーティングがあなたの車を何年も新車のように見せる方法を見つけてください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- リン粉末焼結窒化ホウ素(BN)るつぼ

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き