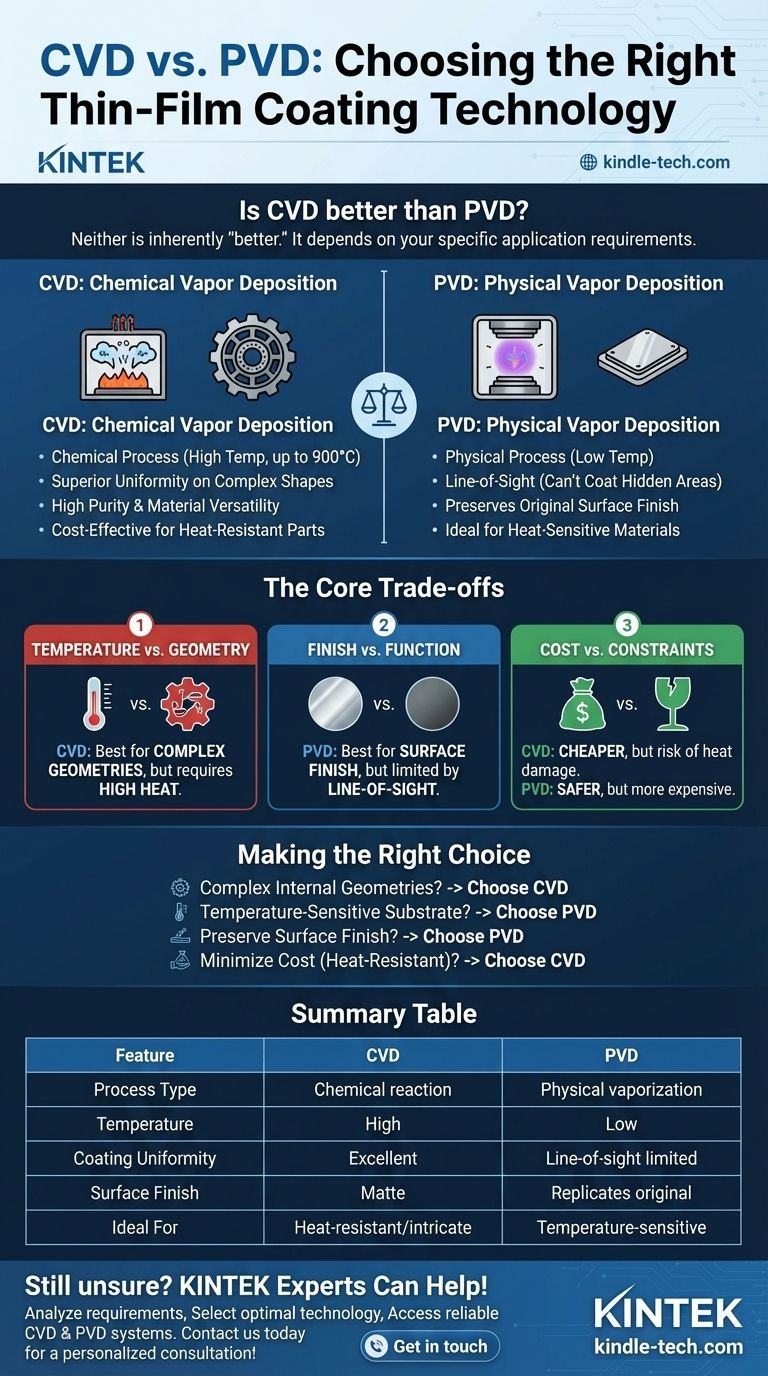

直接的に言えば、CVDもPVDも本質的に「優れている」ということはありません。 どちらかのプロセスが優れているかどうかは、用途の具体的な要件に完全に依存します。核となる違いは、その動作原理にあります。化学気相成長(CVD)は加熱された表面での化学反応を利用する一方、物理気相成長(PVD)は真空中で薄膜を堆積させる物理プロセスを利用します。この根本的な区別が、どの方法が材料、形状、および望ましい結果に適しているかを決定します。

CVDとPVDのどちらを選択するかは、古典的なエンジニアリングのトレードオフです。CVDは、複雑な形状に対して比類のない均一な被覆を低コストで提供しますが、その高温が使用を制限します。PVDははるかに低い温度で動作するため、デリケートな材料に最適ですが、その直進性により複雑な形状をコーティングする能力が制限されます。

根本的な違い:化学的 vs 物理的

正しく選択するためには、まず各プロセスがどのように機能するかを大まかに理解する必要があります。その名前が核となるメカニズムを明らかにしています。

化学気相成長(CVD)の仕組み

CVDは化学プロセスです。前駆体ガスが基板を含むチャンバーに導入され、基板は非常に高い温度(しばしば900°Cまで)に加熱されます。熱はガス間の化学反応を引き起こし、固体材料(コーティング)が形成され、基板表面に堆積します。

このプロセスは部品を取り囲むガスに依存するため、その形状や複雑さに関係なく、露出したすべての表面に均一にコーティングが形成されます。

物理気相成長(PVD)の仕組み

PVDは真空中で行われる物理プロセスです。固体源材料(コーティング)は、スパッタリングや蒸発などの方法によって物理的にプラズマに気化されます。この気化された材料は真空を直線的に移動し、基板上に凝縮して薄くて硬いコーティングを形成します。

PVDを高度なスプレー塗装の一種と考えてください。これは直進性プロセスであり、つまり「見える」表面しかコーティングできません。

CVDが優れている点

CVDの化学的性質は、特定のシナリオで明確な利点をもたらします。

優れたコンフォーマル性と均一性

コーティングが反応性ガスから形成されるため、CVDは直進性に制限されません。深い穴の内部、複雑な内部特徴、および複雑な形状の周りに完全に均一な層を堆積させることができます。これはPVDでは達成できないことです。

高純度と材料の多様性

CVDプロセスは、非常に高純度で微細な粒子構造を持つ高密度のコーティングを生成できます。また、PVDでは蒸発が難しいが揮発性の化学化合物として利用可能な元素にも使用できます。

費用対効果

高温に耐えられる用途の場合、CVDはしばしば安価なプロセスです。大気圧で実行でき、一般的に材料の無駄が少なくなります。

PVDが優れている点

PVDの物理的で低温の性質は、他の用途にとって唯一の選択肢となります。

低温処理

これがPVDの最も重要な利点です。その動作温度はCVDよりもはるかに低く、温度に敏感な基板に安全です。これには、CVDの極端な熱によって軟化、変形、または破壊される可能性のある焼入れ鋼、アルミニウム合金、その他の材料が含まれます。

表面仕上げの維持

PVDコーティングは、部品の元の表面仕上げを細心の注意を払って再現します。研磨された部品をコーティングした場合、コーティングされた部品も研磨された状態になります。対照的に、CVDは通常、特定の美観が必要な場合に後処理を必要とする鈍いマットな仕上げを作成します。

コーティング後の熱処理不要

PVDでコーティングされた部品はすぐに使用できます。プロセスが基板の熱処理を変更しないため、その材料特性を回復するための追加のステップは必要ありません。

トレードオフの理解

あなたの決定は、ほとんど常に3つの主要な要素のバランスを取ることになります。

温度 vs 形状

これが中心的な対立です。部品が複雑な内部形状を持っているが、高温に耐えられる場合、CVDが理想的な選択肢です。部品が熱に敏感な材料でできている場合、PVDが唯一の実行可能な選択肢であり、その直進性の制限を考慮して設計する必要があります。

仕上げ vs 機能

最終的な表面の外観が重要かどうかを決定する必要があります。研磨された表面や特定の質感を維持することが要件である場合、PVDが明確な勝者です。コーティングの均一な機能性能のみが目標である場合、CVDによるマットな仕上げはしばしば許容されます。

コスト vs プロセス制約

CVDは部品あたりのコストが安い場合がありますが、熱損傷による基板の破損の潜在的なコストは計り知れません。PVDは複雑な真空およびローディングシステムのためにより高価ですが、貴重なまたはデリケートな部品にとって、はるかに安全なプロセスを提供します。

用途に合った適切な選択をする

これらの点を適切な技術を選択するための決定的なガイドとして使用してください。

- 複雑な内部形状や深い特徴のコーティングが主な焦点である場合: 直進性に制限されずに均一な層を堆積させる優れた能力を持つCVDを選択してください。

- 温度に敏感な基板(焼入れ鋼や特定の合金など)のコーティングが主な焦点である場合: PVDは、その著しく低い処理温度のため、必要な選択肢です。

- 部品の元の表面仕上げを維持することが主な焦点である場合: PVDを選択してください。既存の仕上げを再現する一方、CVDは通常マットな表面になります。

- 耐熱部品のコストを最小限に抑えることが主な焦点である場合: CVDは、非常に均一で耐久性のあるコーティングを作成するための、一般的に費用対効果の高い選択肢です。

これらの核となる原則を理解することで、材料、設計、および性能目標に完全に合致する堆積技術を自信を持って選択できます。

要約表:

| 特徴 | 化学気相成長(CVD) | 物理気相成長(PVD) |

|---|---|---|

| プロセスタイプ | 化学反応 | 物理的気化 |

| 温度 | 高(最大900°C) | 低 |

| コーティングの均一性 | 複雑な形状で優れる | 直進性に制限される |

| 表面仕上げ | マット、後処理が必要な場合あり | 元の仕上げを再現 |

| 理想的な用途 | 複雑な形状の耐熱部品 | 温度に敏感な材料 |

CVDとPVDのどちらがあなたの特定のラボ用途に適しているかまだ不明ですか?

KINTEKは、薄膜堆積のあらゆるニーズに対応する専門的なガイダンスと高品質のラボ機器を提供しています。当社のチームがお手伝いします:

- 材料特性と形状要件の分析

- 予算と性能目標に最適なコーティング技術の選択

- 信頼性の高いCVDおよびPVDシステムと消耗品の入手

あなたの研究室に最適なコーティングソリューションを確実に選択するために、今すぐ当社の専門家にご連絡ください。お問い合わせフォームからご連絡ください。個別相談を承ります!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉