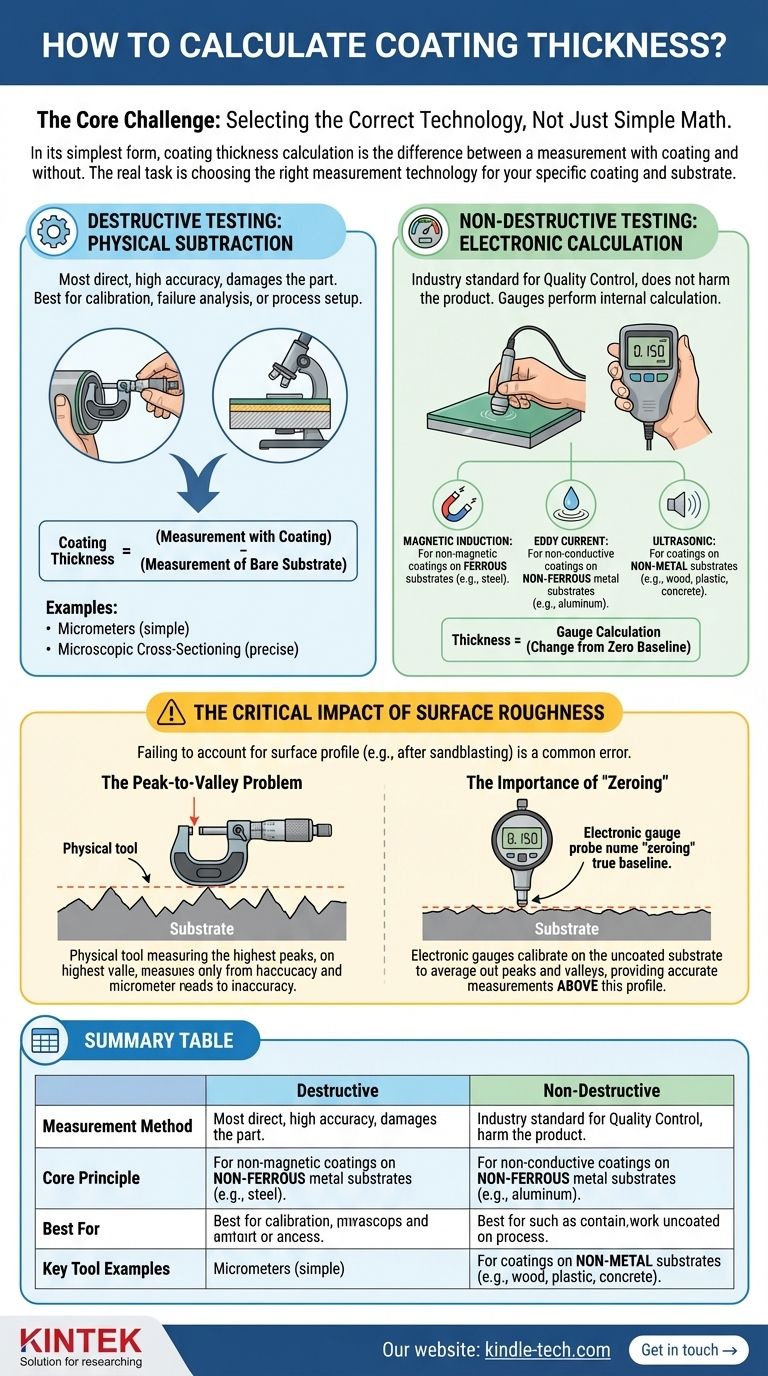

最も単純な形では、塗膜厚さの計算は、塗膜がある状態での測定値と、塗膜がない状態での測定値との差です。例えば、マイクロメーターを使用する場合、未塗装の部品を測定し、次に同じ場所を塗装後に再度測定し、その差を厚さとします。

中心的な課題は計算そのものではなく、ゲージによって実行される単純な減算であることが多いです。真の課題は、特定のコーティングと基材に対して正しい測定技術を選択することであり、その選択がプロセス全体を決定します。

2つの主要な測定の考え方

大まかに言えば、すべての方法は2つのカテゴリのいずれかに分類されます。部品を損傷させるが精度が高い「破壊試験」、および品質管理に理想的な「非破壊試験」です。

破壊試験:物理的な減算

これは厚さを測定する最も直接的な方法であり、校正、故障解析、または新しいプロセスの設定によく使用されます。

方法:原理はコーティングを物理的に観察することに基づいています。コーティングがある状態での部品の総厚さを測定し、次にコーティングを除去して基材のみを測定します。

計算式:計算式は単純な減算です。

塗膜厚さ = (コーティングありの測定値) - (素地の測定値)

一般的なツール:このカテゴリには、単純な用途向けのマイクロメーターと、サンプルを切断、研磨し、倍率下で測定する高精度分析のための顕微鏡による断面測定が含まれます。

非破壊試験:電子的な計算

これは完成品を傷つけないため、品質管理の業界標準です。最新のゲージは内部で計算を実行し、直接的な読み取り値を提供します。

方法:これらのゲージは、場(磁場、電場、または超音波)を生成し、コーティングがそれにどのように干渉するかを測定することによって機能します。これらは、まず素地の未塗装の基材で校正され、「ゼロ」の基準線が確立されます。

計算式:ゲージは、ゼロ設定された基準線からの変化に基づいて電子的に厚さを計算します。ユーザーは手動で減算を実行しません。

一般的な技術:

- 磁気誘導:鋼鉄などの強磁性基材上の非磁性コーティング(塗料、粉体塗装、亜鉛)用。

- 渦電流:アルミニウムや銅などの非鉄金属基材上の非導電性コーティング用。

- 超音波:木材、プラスチック、コンクリートなどの非金属基材上のコーティング用。

表面粗さがもたらす重大な影響

あらゆる計算における一般的な失敗点は、特にサンドブラストなどの処理後の基材の表面プロファイルを考慮に入れないことです。

「山から谷まで」の問題

マイクロメーターのような物理的なツールは、粗い表面の最も高い山からコーティングの上面までを測定します。この測定値は、表面プロファイルの「谷」を満たしているコーティングを無視するため、真のコーティング体積の不正確な測定につながります。

「ゼロ設定」の重要性

電子ゲージは、校正、または「ゼロ設定」によってこの問題を解決します。ゲージプローブを未塗装の粗い基材に置くことで、機器に真の基準線がどこにあるかを教え、山と谷を平均化します。

その後、コーティングされた表面上で行われるすべての測定値は、この確立された表面プロファイルよりも上の厚さの正確な読み取り値となります。これが、粗い表面での単純な減算測定がしばしば誤解を招く理由です。

トレードオフの理解

方法の選択は、精度の必要性と生産の実際的な要求とのバランスを取る必要があります。

精度 vs. 実用性

断面測定のような破壊試験は、可能な限り最高の精度を提供し、厚さの最終的な証明として機能します。しかし、時間がかかり、費用がかかり、部品を破壊します。

非破壊ゲージは高速で携帯性に優れ、100%検査や統計的プロセス管理(SPC)に不可欠です。その精度は、適切な校正と、その仕事に適したゲージを使用することに完全に依存します。

基材がすべて

最も一般的な間違いは、基材に対して間違った技術を使用することです。磁気ゲージはアルミニウムでは機能せず、渦電流ゲージは鋼鉄では機能しません。母材の物理的特性が正しいツールを決定します。

校正は必須です

校正されていない、または不適切にゼロ設定されていない電子ゲージは、意味のない数値を提供します。そこから導き出される計算やデータは根本的に誤りです。代表的な未塗装部品での校正は、最初にかつ最も重要なステップです。

目的のための正しい選択

あなたの目的が、塗膜厚さを計算または測定するための正しい方法を決定します。

- プロセスの検証または故障解析が主な焦点の場合:決定的な、顕微鏡レベルの測定を得るために、破壊的な断面測定を使用します。

- 鋼鉄または鉄部品の品質管理が主な焦点の場合:適切に校正された磁気誘導ゲージが正しいツールです。

- アルミニウム、真鍮、または銅の品質管理が主な焦点の場合:その特定の基材に合わせて校正された渦電流ゲージを使用する必要があります。

- 木材、コンクリート、またはプラスチック上のコーティングの測定が主な焦点の場合:超音波塗膜厚さゲージが適切な技術です。

結局のところ、正確な塗膜厚さの値を得ることは、手動の計算よりも、測定する表面に対して適切な機器を選択し、それを正しく校正することに大きく依存します。

要約表:

| 測定方法 | 基本原理 | 最適用途 | 主要なツールの例 |

|---|---|---|---|

| 破壊試験 | 物理的な減算:(コーティングありの測定値) - (素地の測定値) | 校正、故障解析、高精度検証 | マイクロメーター、顕微鏡による断面測定 |

| 非破壊試験 | 場による干渉を介した電子計算(磁気、渦電流、超音波) | 品質管理、工程内チェック、大量検査 | 磁気誘導、渦電流、超音波ゲージ |

コーティングプロセスの正確な制御が必要ですか? KINTEKは、正確な材料分析のための高品質なラボ機器と消耗品の提供を専門としています。ゲージの校正標準が必要な場合でも、破壊試験のための堅牢なツールが必要な場合でも、当社のソリューションは研究室での信頼性の高い厚さ測定を保証します。今すぐお問い合わせいただき、お客様固有のニーズについてご相談の上、品質管理プロトコルを強化してください。お問い合わせはこちら →

ビジュアルガイド

関連製品

- PTFEメッシュふるいメーカー

- PTFEブフナー漏斗および三角漏斗用カスタムPTFEテフロン部品メーカー

- 実験材料・分析用金属顕微鏡試料作製機

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応

- ラミネート・加熱用真空熱プレス機