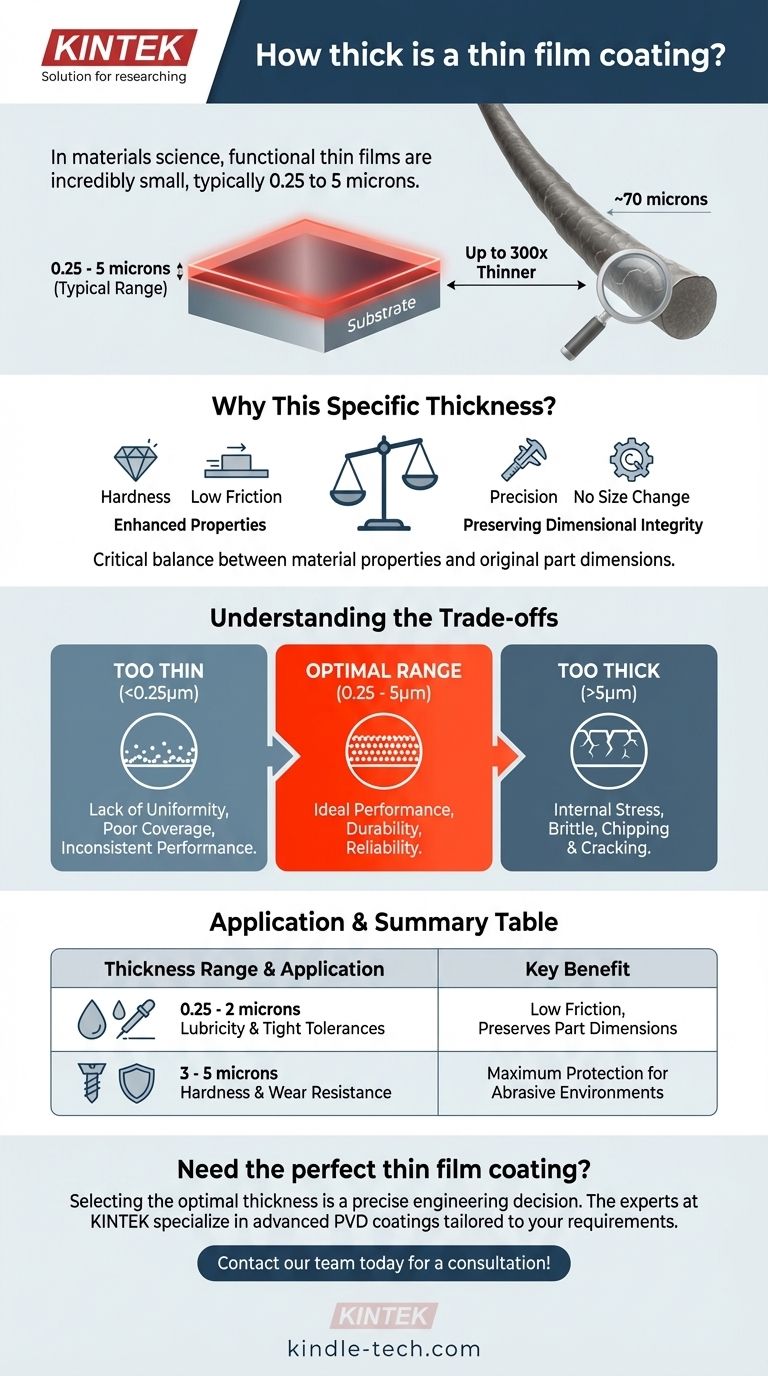

材料科学の分野では、薄膜コーティングはその信じられないほど小さなスケールによって定義されます。機能性または装飾用の薄膜コーティングの一般的な厚さは、わずか0.25ミクロンから5ミクロンまでの範囲です。

薄膜の厚さは恣意的な測定値ではありません。それは、基板部品の寸法精度を変えることなく、硬度や低摩擦などの特定の性能上の利点をもたらすように設計された重要な設計パラメーターです。

なぜこの特定の厚さなのか?

薄膜コーティングの機能範囲は、望ましい材料特性の達成と、元の部品の正確な寸法の維持との間の意図的なバランスです。

特性の向上を実現する

この微視的なスケールでは、物理気相成長(PVD)膜などのコーティングは、高密度で密着性の高い層を形成します。この構造が、硬度、耐摩耗性、化学的不活性、および潤滑性(低摩擦)の大幅な改善をもたらします。

寸法精度の維持

薄膜を使用する主な理由の1つは、部品のサイズや形状を意味のある形で変更しないことです。切削工具、金型、医療用インプラントなどの精密部品では、寸法がわずかに変化するだけでも故障につながる可能性があります。

数ミクロンのコーティングは、全体の寸法に無視できるほどの量しか追加しないため、部品が設計どおりに機能することを保証します。

スケールの視覚化

比較のために言うと、人間の髪の毛1本は約70ミクロンです。最も厚い一般的な薄膜コーティング(5ミクロン)は、人間の髪の毛の14分の1の薄さであり、最も薄いもの(0.25ミクロン)はほぼ300分の1の薄さです。

トレードオフの理解

厚さを選択することは、エンジニアリング上のトレードオフの問題です。最適な範囲から外れると、薄すぎても厚すぎても、コーティングの性能が損なわれる可能性があります。

薄すぎるリスク

約0.25ミクロン未満のコーティングでは、意図された利点を提供するための均一性や密度が不足する可能性があります。表面の粗さ(微細な山と谷)を完全に覆えず、性能の一貫性の低下や寿命の短縮につながる可能性があります。

厚すぎるリスク

コーティングの厚さが約5ミクロンを超えて増加すると、膜内部に応力が蓄積する可能性があります。これにより、コーティングは脆くなり、応力下で欠けたり、ひびが入ったり、剥離したりしやすくなります。また、厚いコーティングは部品の表面仕上げや寸法公差に悪影響を与える可能性があります。

プロジェクトへの適用方法

コンポーネントの理想的な厚さは、その主な性能目標に完全に依存します。

- 最大の硬度と耐摩耗性を重視する場合: より厚いコーティング(例:3~5ミクロン)は、摩耗に耐えるためのより多くの材料を提供するため、切削工具や高摩耗部品に最適です。

- 摩擦の低減(潤滑性)を重視する場合: より薄いコーティング(例:1~2ミクロン)は、脆化のリスクなしに超平滑な低摩擦面を作成するのに十分であることがよくあります。

- 厳しい寸法公差の維持を重視する場合: 部品の幾何学的形状が実質的に変化しないように、常に最も薄い有効なコーティング(例:0.5~1.5ミクロン)を選択してください。

結局のところ、適切な薄膜の厚さの選択は、近似ではなく、正確なエンジニアリング上の決定です。

要約表:

| 厚さの範囲 | 主な用途 | 主な利点 |

|---|---|---|

| 0.25 - 2ミクロン | 潤滑性、厳しい公差 | 低摩擦、部品寸法の維持 |

| 3 - 5ミクロン | 硬度と耐摩耗性 | 研磨環境に対する最大限の保護 |

プロジェクトに最適な薄膜コーティングを指定する必要がありますか?

最適な厚さの選択は、コンポーネントの性能、耐久性、寿命に直接影響を与える正確なエンジニアリング上の決定です。KINTEKの専門家は、切削工具の最大の硬度が必要な場合でも、医療用インプラントの低摩擦層が必要な場合でも、特定の要件に合わせて調整された高度なPVDコーティングの適用を専門としています。

私たちは、部品の完全性を損なうことなく、コーティングが意図した利点をもたらすことを保証するために、技術的なガイダンスと高品質のラボ機器を提供します。

あなたのアプリケーションに最適なソリューションを設計しましょう。今すぐ当社のチームに連絡してご相談ください!

ビジュアルガイド