スパッタリングターゲットに単一の標準的な厚さはありません。この寸法は特定のスパッタリングシステムに大きく依存し、ターゲット材料自体の一般的な厚さは3ミリメートルから25ミリメートル(約1/8インチから1インチ)の範囲です。これは、それが生成するコーティングの厚さとは根本的に異なり、コーティングは数千倍薄く、ナノメートルまたはオングストロームで測定されます。

スパッタリングターゲットの厚さは普遍的な定数ではなく、重要な設計パラメータです。これは、スパッタリングツールの特定の要件、ターゲット材料の物理的特性、およびプロセスの望ましい動作寿命と熱性能によって決定されます。

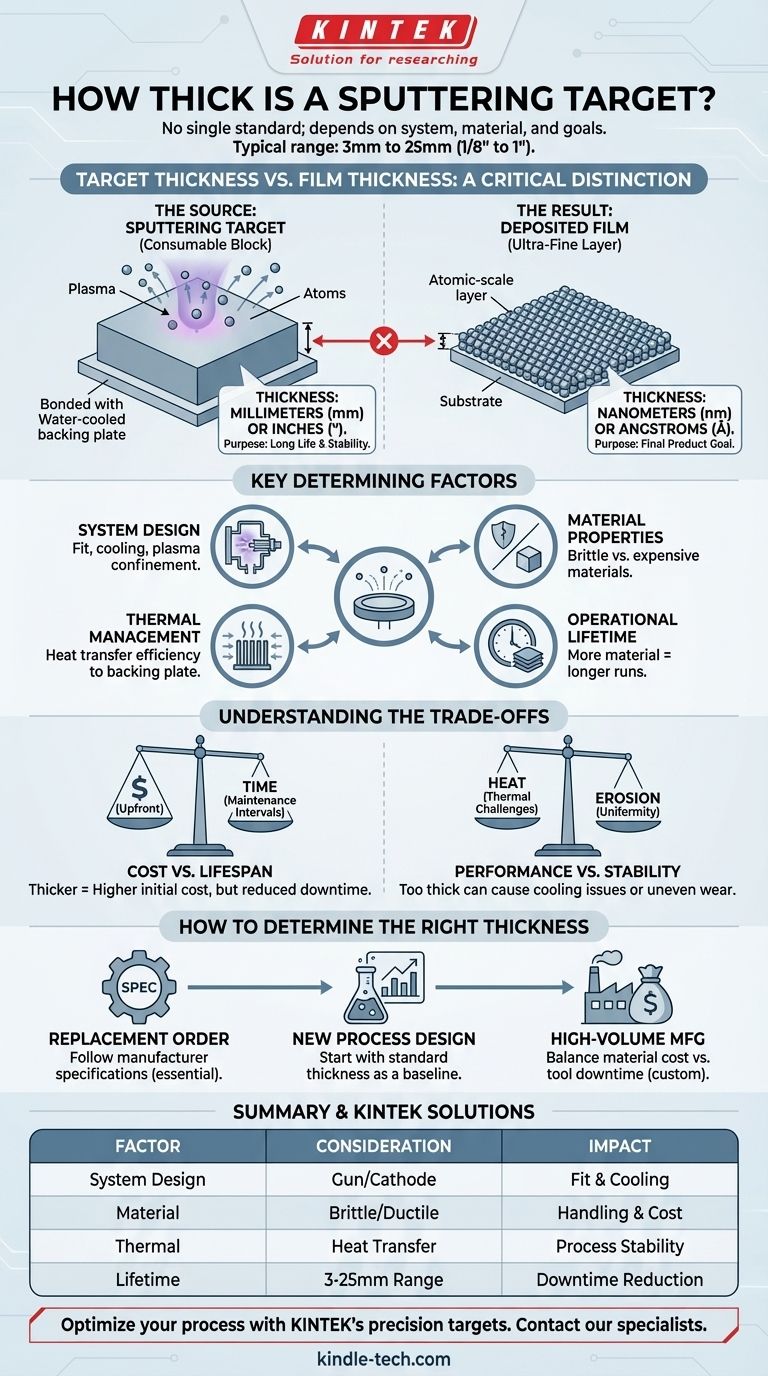

ターゲット厚さ vs. 成膜厚さ:重要な区別

よくある混乱点は、ソース材料(ターゲット)の物理的寸法と最終製品(薄膜)の寸法を混同することです。この違いを理解することが不可欠です。

スパッタリングターゲット(ソース)

スパッタリングターゲットは、成膜プロセス中にプラズマによって物理的に浸食される、塊状の固体材料です。これは消耗品であり、熱管理のために水冷式のバッキングプレートに接合されることがよくあります。

その厚さはミリメートルまたはインチで測定され、長い動作寿命を確保し、機械的安定性を提供します。

成膜された薄膜(結果)

薄膜は、基板上に成膜される超微細な材料層です。この層は、ターゲット表面から放出された原子や分子で構成されています。

その厚さはオングストロームまたはナノメートルで測定され、多くの場合、わずか数百から数千の原子層の厚さです。これがスパッタリングプロセスの目標です。

ターゲット厚さを決定する主な要因

スパッタリングターゲットの最適な厚さは、いくつかの工学的および経済的要因のバランスです。それは決して恣意的な数値ではありません。

スパッタリングシステム設計

最も重要な要因は、スパッタリングチャンバーとカソードアセンブリ(しばしば「ガン」と呼ばれる)の設計です。メーカーは、適切な適合性、効果的な冷却、および最適なプラズマ閉じ込めを確保するために、特定の直径と厚さのターゲットに対応するようにシステムを設計しています。

材料特性

ターゲット材料の物理的特性は重要な役割を果たします。例えば、脆いセラミック材料は、接合時や取り扱い時のひび割れを防ぐためにより大きな厚さを必要とする場合があります。逆に、金やプラチナのような非常に高価な材料は、初期費用を削減するために最小限の厚さで指定されることがあります。

熱管理

スパッタリングはかなりの熱を発生させます。ターゲットの厚さは、この熱が接合された水冷式バッキングプレートにどれだけ効率的に伝達されるかに直接影響します。過度に厚いターゲットは冷却不良につながり、ターゲットがひび割れたり、スパッタリングレートが不安定になったりする可能性があります。

望ましい動作寿命

厚いターゲットはより多くのスパッタ可能な材料を含んでいるため、交換が必要になるまでの寿命が長くなります。大量生産では、初期費用が高くても、ツールのダウンタイムを最小限に抑えるために、厚いターゲットが好まれることがよくあります。

トレードオフの理解

ターゲットの厚さを選択または指定するには、競合する優先順位のバランスを取る必要があります。

コスト vs. 寿命

厚いターゲットは、初期の材料コストが高くなります。しかし、メンテナンスサイクル間の時間を延長し、人件費と装置のダウンタイムを削減します。この決定は、多くの場合、総所有コストの計算に帰着します。

性能 vs. 安定性

厚いターゲットは長持ちしますが、熱に関する課題を提示する可能性があります。非効率な熱除去は、材料の特性を変化させたり、不均一な浸食(「レーストラック」形成として知られる)を引き起こしたりする可能性があり、最終的にターゲット材料の利用可能な部分を減少させます。

標準化 vs. カスタマイズ

ほとんどの研究開発システムでは、費用対効果と入手可能性のために標準化されたターゲットサイズ(例:直径2インチ、厚さ6mm)を使用します。しかし、大規模な産業システムでは、特定の用途向けに最適化された、カスタム設計された、より大きく、時には非平面のターゲットが使用されることがよくあります。

ニーズに合った適切な厚さを決定する方法

正しいアプローチは、お客様の特定の状況と目標に完全に依存します。

- 交換用ターゲットを注文する場合:主なガイドは、スパッタリングシステムのメーカーが提供する仕様でなければなりません。これに逸脱すると、不適切な適合、冷却不良、および一貫性のない結果につながる可能性があります。

- 新しいプロセスを設計する場合:ツールの推奨標準厚さから始めます。これにより、最適化を検討する前にプロセスパラメータを開発するための信頼できるベースラインが提供されます。

- 大量生産に重点を置く場合:目標は、材料コストとツールのダウンタイムのバランスを取ることです。ターゲットサプライヤーと協力して、熱安定性を損なうことなく動作寿命を最大化する厚さを指定することができます。

最終的に、ターゲットの厚さを単なる寸法ではなく、設計されたパラメータとして捉えることが、安定した効率的なスパッタリングプロセスの鍵となります。

要約表:

| 要因 | 一般的な範囲/考慮事項 | 主な影響 |

|---|---|---|

| スパッタリングシステム設計 | カソード/ガンに特有 | 適合性、冷却、プラズマ安定性を決定 |

| 材料特性 | 脆性セラミック vs. 延性金属 | 機械的安定性と取り扱い要件に影響 |

| 熱管理 | 厚さがバッキングプレートへの熱伝達に影響 | プロセス安定性とターゲット損傷防止に不可欠 |

| 動作寿命 | 3mm~25mm(1/8インチ~1インチ) | 厚いターゲットは長持ちし、ダウンタイムを削減 |

適切なターゲット仕様でスパッタリングプロセスを最適化しましょう。

KINTEKでは、精密に設計されたスパッタリングターゲットを含む、高品質のラボ機器と消耗品の提供を専門としています。標準的な交換品が必要な場合でも、大量生産向けのカスタムソリューションが必要な場合でも、当社の専門家がお客様のツールの性能、寿命、コスト効率を最大化するための理想的な厚さと材料の選択をお手伝いします。

今すぐ当社の専門家にご連絡ください。コンサルティングを受け、成膜プロセスがスムーズかつ確実に実行されるようにしましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- CNTにおける化学気相成長法(CVD法)の利点は何ですか?ナノチューブ合成で比類のない制御を実現

- カーボンナノチューブ合成におけるCVD法は何を意味しますか?制御されたナノチューブ成長をマスターする

- 成膜方法とは?材料強化のための薄膜コーティング技術ガイド

- ナノテクノロジーにおけるCVDプロセスとは?原子レベルの材料製造をマスターする

- CVI炉はUHTCMCの課題にどのように対応しますか?精密な高密度化と繊維の完全性

- 化学気相成長(CVD)のパラメータは何ですか?完璧な膜のための主要な温度、圧力、ガス流量

- カーボンナノチューブはどのように合成されるのか?アーク放電、レーザーアブレーション、CVD法への手引き

- コーティングにおけるCVDとは?高性能化学気相成長法のガイド