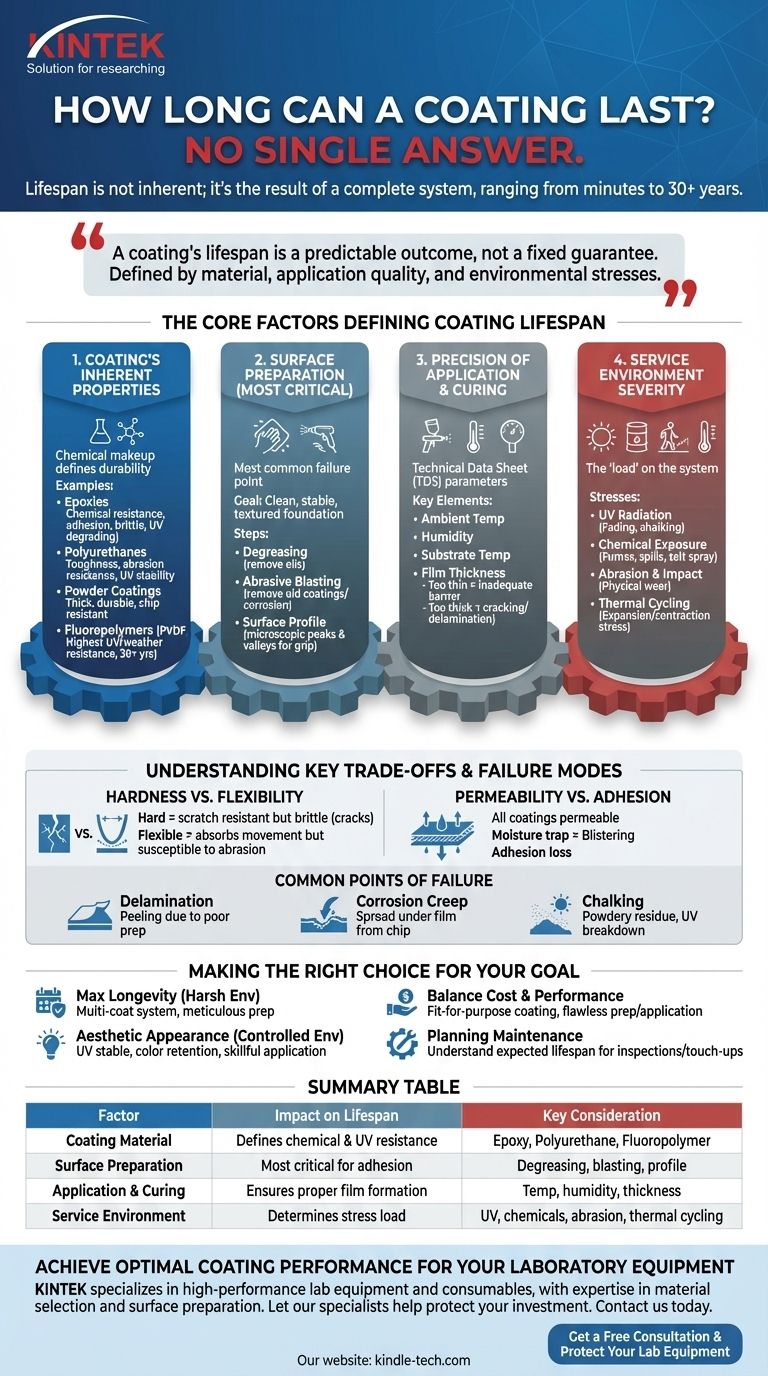

コーティングがどのくらい持続するかについては、単一の答えはありません。その寿命は固有の特性ではなく、完全なシステムの結果だからです。機能寿命は、一時的な潤滑剤の場合はわずか数分から、高性能建築用コーティングの場合は30年以上にも及ぶことがあります。コーティングの耐久性は、その化学組成、表面処理の品質、塗布の精度、および動作環境の厳しさによって決まります。

コーティングの寿命は予測可能な結果であり、固定された保証ではありません。それは、コーティング材料、その塗布品質、およびそれが耐えなければならない環境ストレス間の相互作用によって根本的に定義されます。

コーティングの寿命を決定する主要な要因

コーティングシステムは、その最も弱い部分と同じくらいしか強くありません。コーティングの耐用年数を正確に予測または延長するには、4つの重要な要素を考慮する必要があります。

1. コーティングの固有の特性

コーティング自体の化学的構成が、その耐久性の可能性を確立します。異なる配合は、異なる脅威のために設計されています。

- エポキシ樹脂は、優れた耐薬品性と密着性で知られていますが、脆く、紫外線にさらされると劣化する可能性があります(チョーキング)。

- ポリウレタンは、優れた靭性、耐摩耗性、UV安定性を提供し、エポキシプライマーの上にトップコートとしてよく使用されます。

- 粉体塗料は、厚く、耐久性があり、均一な仕上がりを提供し、欠けや傷に非常に強いです。

- フッ素樹脂(例:PVDF)は、最高レベルのUVおよび耐候性を提供し、30年以上の寿命が必要とされる記念碑的な建築物によく指定されます。

2. 表面処理の重要な役割

これは、コーティングシステムの最も一般的な故障点です。不適切に処理された表面は、コーティングの品質に関係なく、早期の故障を保証します。

表面処理の主な目的は、コーティングが密着するための清潔で安定した、適切にテクスチャリングされた基盤を作成することです。

主要な手順には、油を除去するための脱脂、古いコーティングや腐食を除去するための研磨ブラスト(またはサンディング/研削)、およびコーティングが機械的にグリップできる特定の表面プロファイル(微細な山と谷)の達成が含まれます。

3. 塗布と硬化の精度

完璧なコーティング材料と完璧に処理された表面でも、塗布に欠陥があると故障する可能性があります。

すべてのコーティングには、理想的な塗布パラメータを指定する技術データシート(TDS)があります。これには、周囲温度、湿度、および基材温度が含まれます。これらの範囲外で塗布すると、密着性や硬化が損なわれる可能性があります。

膜厚も重要です。薄すぎると、コーティングは適切なバリアを提供しません。厚すぎると、ひび割れ、適切に硬化しない、または応力下で剥離する可能性があります。

4. 使用環境の厳しさ

環境は、コーティングシステムにかかる「負荷」です。特定のストレスを理解することは、適切な材料を選択するために不可欠です。

- 紫外線(UV)放射:日光は多くのコーティングのポリマー鎖を分解し、色あせ(退色)や完全性の喪失(チョーキング)を引き起こします。

- 化学物質への暴露:工業排気ガス、こぼれた液体、あるいは沿岸地域の塩水噴霧でさえ、コーティングを積極的に攻撃する可能性があります。

- 摩耗と衝撃:歩行、移動する機器、または衝撃による物理的な摩耗は、コーティングを機械的に破壊する可能性があります。

- 熱サイクル:温度変化による下地基材の絶え間ない膨張と収縮は、コーティングの結合に大きなストレスを与えます。

主要なトレードオフと故障モードの理解

すべての状況に完璧なコーティングはありません。適切なコーティングを選択するには、競合する特性のバランスを取り、それらがどのように故障するかを理解する必要があります。

硬度 vs 柔軟性

非常に硬いコーティングは優れた耐傷性を提供するかもしれませんが、金属基材の膨張と収縮に対応するには脆すぎることがあり、応力亀裂につながります。より柔軟なコーティングは、この動きを吸収できますが、摩耗に対してより脆弱である可能性があります。

透過性 vs 密着性

すべてのコーティングにはある程度の透過性があり、湿気がゆっくりと通過する可能性があります。問題は、湿気がコーティングと基材の間に閉じ込められたときに発生し、ブリスター(浸透性ブリスター)や密着性の喪失につながる可能性があります。

一般的な故障点

- 剥離:最も一般的な故障で、コーティングが基材から、またはその下の層から剥がれる現象です。これはほとんどの場合、不適切な表面処理または層間汚染が原因です。

- 腐食の進行:小さな欠けや傷によって腐食が始まり、その初期の破損箇所からコーティング膜の下に広がる現象です。

- チョーキング:コーティングのポリマーバインダーが紫外線によって分解され、表面に粉状の残留物が形成される現象です。これはコーティング劣化の初期兆候です。

目標に合った適切な選択をする

コーティングをシステムとして分析することで、「どのくらい持続しますか?」という質問から、「意図された耐用年数の間、確実に持続させるにはどうすればよいですか?」という質問に移行できます。

- 過酷な環境での最大の長寿命が主な焦点である場合:多層システム(例:亜鉛リッチプライマー、エポキシ中間層、ポリウレタントップコート)を優先し、細心の表面処理を不可欠なものと見なします。

- 管理された環境での美的外観が主な焦点である場合:優れたUV安定性と色保持性を備えたコーティングに焦点を当て、均一な仕上がりを実現するために熟練した塗布が行われることを確認します。

- コストと性能のバランスが主な焦点である場合:実績のある、目的に合った工業用コーティングを選択し、予算と労力の大部分を完璧な表面処理と塗布に投資します。

- メンテナンスの計画が主な焦点である場合:選択したシステムの予想寿命を理解し、定期的な検査をスケジュールして、小さな故障が壊滅的なものになる前に補修を行えるようにします。

最終的に、コーティングの寿命は、適切な材料、表面処理、およびそれが直面する環境に対する塗布品質に投資することで、大幅に制御できます。

要約表:

| 要因 | 寿命への影響 | 重要な考慮事項 |

|---|---|---|

| コーティング材料 | 耐薬品性および耐UV性を定義 | エポキシ、ポリウレタン、粉体、フッ素樹脂 |

| 表面処理 | 密着性にとって最も重要 | 脱脂、研磨ブラスト、表面プロファイル |

| 塗布と硬化 | 適切な膜形成を保証 | 温度、湿度、膜厚 |

| 使用環境 | ストレス負荷を決定 | UV暴露、化学物質、摩耗、熱サイクル |

実験装置の最適なコーティング性能と寿命を実現しましょう。保護コーティングの寿命は、ラボ作業の完全性と精度を維持するために不可欠です。KINTEKでは、材料選択と表面処理の専門知識に裏打ちされた、高性能なラボ機器と消耗品の提供を専門としています。当社のスペシャリストが、過酷な化学的および物理的環境からお客様の投資を保護するための適切なコーティングシステムを選択および適用するお手伝いをいたします。お客様の特定のニーズについて話し合い、ラボの表面が長期的に保護されるように、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- カスタム機械加工および成形PTFEテフロン部品メーカー、PTFEるつぼおよび蓋付き

- PTFE測定シリンダー 10/50/100ml用カスタムPTFEテフロン部品メーカー

- 実験用光学超透明ガラスシート K9 B270 BK7

- 産業用高純度チタン箔・シート

よくある質問

- 医薬品業界で蒸発器は何に使われますか?APIの濃縮と溶媒回収のガイド

- 熱分解と乾留(パイロリシス)の違いは何ですか?制御された熱プロセスのガイド

- 焼結にはどのような材料が使用できますか?金属、セラミックス、複合材料を探る

- 焼結における拡散とは?より強い材料のための原子メカニズムを解明する

- バイオマスエネルギーは他の再生可能エネルギー源と比べてどうでしょうか?オンデマンド発電のメリットとデメリット

- EGS実験にはなぜ大容量のブラスト乾燥炉が必要なのですか?深部地熱条件の再現

- 窒化雰囲気の品質管理に電子流量計はどのように貢献しますか?精密プロセスの習得

- バイオマスは他の再生可能エネルギー源と比較してどうですか?グリッド安定化のためのオンデマンド電力の解禁