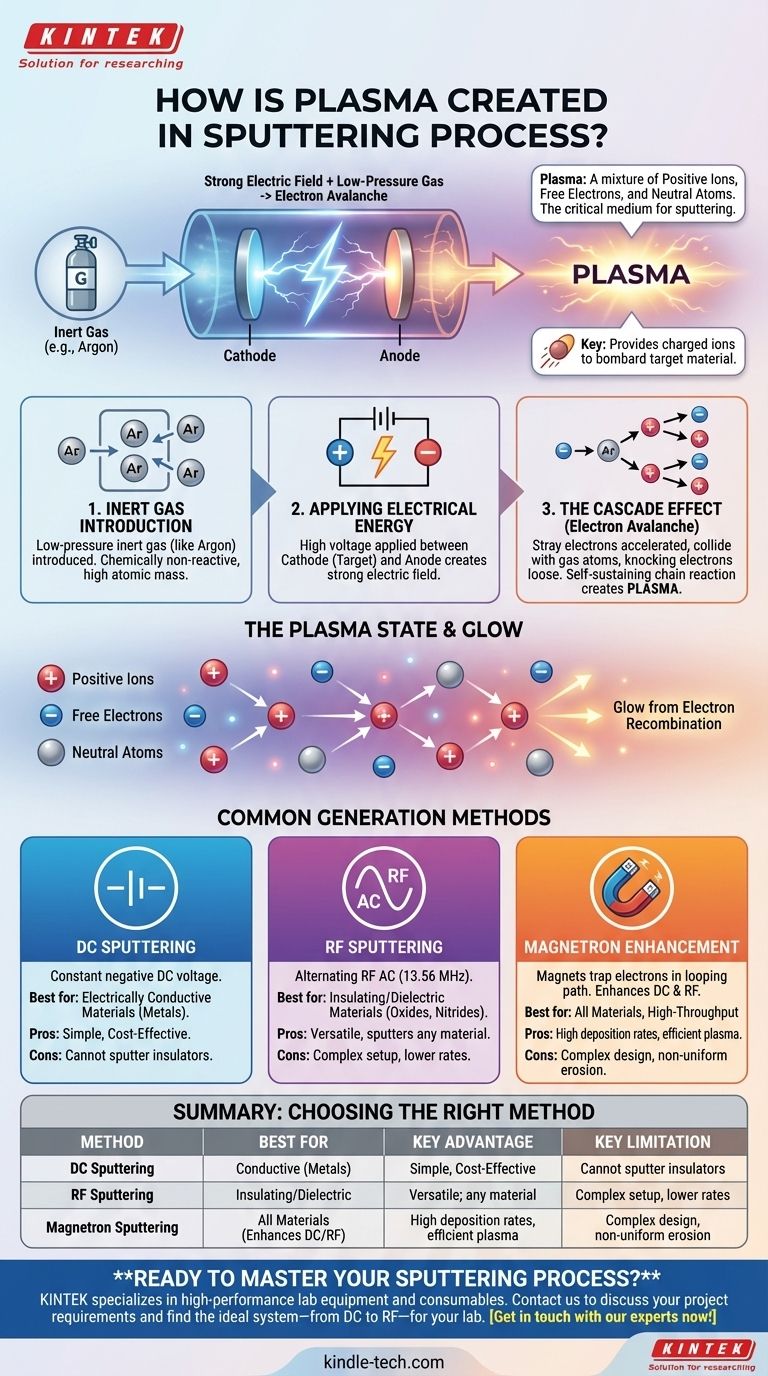

本質的に、スパッタリング用のプラズマは、低圧のガス(通常はアルゴンなどの不活性ガス)に強力な電場を印加することによって生成されます。この電気エネルギーは非常に強力であるため、ガス原子から電子を引き剥がし、中性のガスをプラズマとして知られる励起されたイオン化状態に変換します。このプラズマ—正イオン、自由電子、中性原子の混合物—は、スパッタリングプロセスにとって極めて重要な媒体となります。

プラズマの生成は化学反応ではなく、物理的な変換です。真空チャンバー内でプロセスガスを励起することにより、ガスをイオン化してターゲット材料を衝突させるために必要な荷電イオンを提供する、自己維持的な「電子なだれ」が発生します。

基本原理:ガスのイオン化

プラズマがどのように生成されるかを理解するには、まずイオン化のプロセスを理解する必要があります。スパッタリングは真の真空状態では起こりません。媒体として機能する特定のガスが非常に低い圧力下で必要となります。

不活性ガスから始める

プロセスは、最も一般的にアルゴン(Ar)である不活性ガスを真空チャンバー内に導入することから始まります。アルゴンが選ばれるのは、化学的に不活性であり、ターゲットを物理的に衝突させるのに効果的でありながら望ましくない化学反応を引き起こさない比較的高い原子質量を持っているためです。

電気エネルギーの印加

チャンバー内の2つの電極、すなわちカソード(堆積させたいターゲット材料を保持する電極)とアノード(多くの場合チャンバー壁または専用の電極)の間に高電圧が印加されます。これにより強力な電場が生成されます。

カスケード効果(電子なだれ)

宇宙線や自然の熱エネルギーにより、チャンバー内には常に少数の遊離電子が存在しています。電場はこれらの自由電子を非常に高速に加速させます。

高エネルギーの電子が中性のアルゴン原子と衝突すると、その原子から別の電子を叩き出すことができます。その結果、1つの正のアルゴンイオン(Ar+)と2つの自由電子が生成されます。これら2つの電子は電場によって加速され、さらに2つのアルゴン原子を衝突させてイオン化し、結果として4つの電子が生成され、このようになります。この急速で自己維持的な連鎖反応はカスケード効果または電子なだれとして知られており、ガスが急速にプラズマに変換される原因となります。

プラズマ状態とグロー放電

生成されたプラズマは、正イオンと自由電子の擬似的に中性な「スープ」です。スパッタリング中に観察される特徴的なグロー放電は、自由電子が正イオンと再結合するときに発生します。電子がより低いエネルギー準位に落ちるとき、余分なエネルギーが光子の形で放出され、目に見える光を生成します。

電場を生成するための一般的な方法

「電場」は万能の概念ではありません。それを生成するために使用される方法は、スパッタリングシステムの決定的な特徴であり、堆積させる材料に基づいて選択されます。

DC(直流)スパッタリング

これは最も単純な方法です。ターゲット材料(カソード)に一定の負のDC電圧が印加されます。これにより、ターゲットを衝突させる正のアルゴンイオンが絶えず引き寄せられます。これは簡単で効果的ですが、ターゲット材料が電気伝導性である場合にのみ機能します。

RF(高周波)スパッタリング

酸化物や窒化物などの絶縁体(誘電体)材料をスパッタリングする場合、DCスパッタリングは機能しません。絶縁体の表面に正電荷が急速に蓄積し、アルゴンイオンを反発させてプロセスを停止させてしまいます。

代わりに、通常13.56 MHzのRF交流(AC)が印加されます。ある半サイクルでは、ターゲットは負になりイオンをスパッタリングのために引き寄せます。もう一方の半サイクルでは、ターゲットは正になり、プラズマからの自由電子を引き寄せて電荷の蓄積を中和します。この急速な切り替えにより、非導電性材料の連続的なスパッタリングが可能になります。

マグネトロン強化

最新のシステムでは、ほぼ常にマグネトロンスパッタリングが使用されます。この方法は、カソードターゲットの背後に強力な磁石を配置することにより、DCおよびRFの両方の技術を強化します。磁場は、非常に移動性の高い電子をターゲットのすぐ前でループ状の経路に閉じ込めます。

この電子トラップは、電子が中性アルゴン原子と衝突してイオン化する確率を劇的に高め、最も必要な場所に、より高密度でより強力なプラズマを生成します。これにより、スパッタリング速度が大幅に向上し、プロセスの効率が向上します。

トレードオフの理解

プラズマ生成方法の選択には、単純さ、材料適合性、効率の間には明確なトレードオフがあります。

DCスパッタリング:シンプルだが限定的

DCスパッタリングは、金属やその他の導電性材料を堆積させるための堅牢で費用対効果の高い方法です。しかし、絶縁性ターゲットを処理できないことが大きな制限であり、アーク放電を起こしやすい場合があります。

RFスパッタリング:多用途だが複雑

RFスパッタリングは、文字通りあらゆる材料をスパッタリングできるため、研究や複雑な材料スタックの堆積に不可欠な技術です。この多用途性は、より高価で複雑な電源と整合ネットワークを必要とし、通常、DCマグネトロンと比較して堆積速度が低下するというコストを伴います。

マグネトロン強化:コストに見合う効率

システムに磁石を追加すること(マグネトロンスパッタリング)は、高スループット製造における業界標準です。これにより堆積速度が劇的に向上し、より低い圧力での動作が可能になります。トレードオフとして、より複雑なカソード設計と、ターゲット材料の不均一なエロージョン(「レーストラック」として知られる)があります。

目標に合わせた適切な選択

プラズマを作成するために使用される方法は、堆積させる材料と要求される効率に直接関連しています。

- 単純な導電性膜の堆積に重点を置く場合: 標準的なDCマグネトロン スパッタリングは、速度と費用対効果の最適な組み合わせを提供します。

- 絶縁体または誘電体材料の堆積に重点を置く場合: RFマグネトロン スパッタリングが必要かつ正しい選択です。

- 産業生産で最大の堆積速度に重点を置く場合: 高出力DCまたはパルスマグネトロン スパッタリングシステムは、まさにこの目的のために設計されています。

結局のところ、スパッタリングプロセスを習得することは、プラズマの生成と閉じ込めを制御することが、最終的な膜の制御につながることを理解することから始まります。

要約表:

| プラズマ生成方法 | 最適な材料タイプ | 主な利点 | 主な制限 |

|---|---|---|---|

| DCスパッタリング | 電気伝導性(例:金属) | シンプル、費用対効果が高い | 絶縁性材料のスパッタリングができない |

| RFスパッタリング | 絶縁体/誘電体(例:酸化物、窒化物) | 多用途性。あらゆる材料をスパッタリング可能 | セットアップが複雑、堆積速度が遅い |

| マグネトロンスパッタリング | すべての材料(DC/RFを強化) | 高い堆積速度、効率的なプラズマ | 設計が複雑、ターゲットの不均一なエロージョン |

スパッタリングプロセスの習得の準備はできましたか?

高品質で均一な薄膜を実現するためには、適切なプラズマ生成方法を選択することが不可欠です。新しい半導体デバイス、高度な光学コーティング、または耐久性のある保護層を開発する場合でも、KINTEKの専門家がサポートします。

当社は、スパッタリングのあらゆるニーズに対応する高性能な実験装置と消耗品の提供を専門としています。当社のチームは、堅牢な金属用DCマグネトロンからセラミックス用の多用途RFシステムまで、お客様の研究と生産の成果を効率、精度、信頼性で向上させる理想的なシステムへと導きます。

プロジェクトの要件についてご相談になり、KINTEKのソリューションがお客様の研究と生産の成果をどのように向上させられるかを発見するために、今すぐお問い合わせください。 今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 可変速ペリスタルティックポンプ