現代の産業において、積層造形はもはや目新しいプロトタイプのツールに留まりません。軽量な航空宇宙部品、患者固有の医療インプラント、非常に複雑な工具を作成するために使用される、重要な生産技術となっています。デジタルファイルから直接、層ごとにオブジェクトを構築することで、産業界は部品の設計、テスト、大規模な製造方法を根本的に再考しています。

産業分野における積層造形(AM)の核となる価値は、単にオブジェクトを3Dプリントすることではありません。幾何学的な複雑さを解き放ち、従来の製造方法では不可能な、より強く、より軽く、より機能的な部品を作成できる能力にあります。

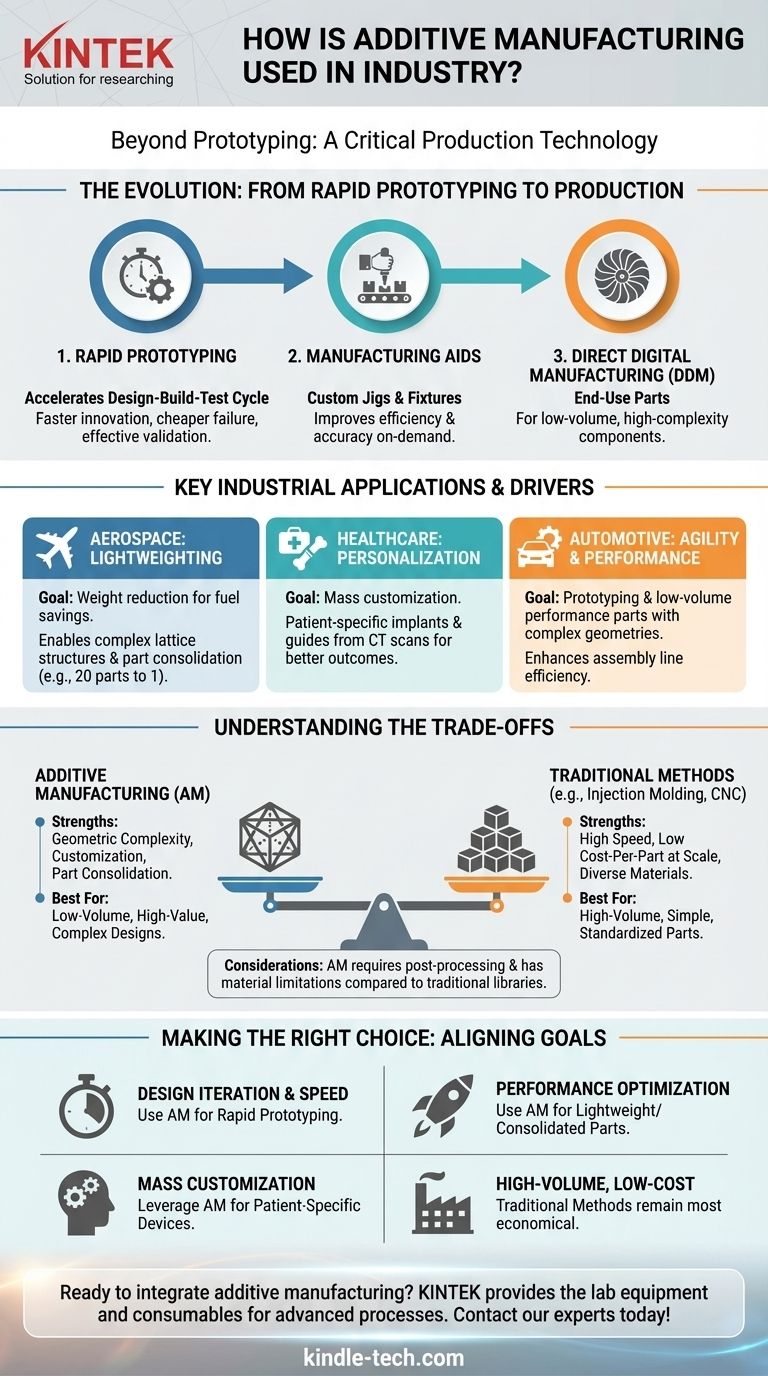

ラピッドプロトタイピングから生産へ

3Dプリンティングとも呼ばれる積層造形は、ある主要な分野で産業界の旅を始めましたが、その後、本格的な生産方法へと進化しました。

基盤:ラピッドプロトタイピング

当初、AMの主な用途はラピッドプロトタイピングでした。これにより、エンジニアはデジタルデザインの物理的なバージョンを数週間ではなく数時間で手にすることができました。

これにより、設計・構築・テストのサイクルが劇的に加速されます。高価な量産用ツーリングにコミットする前に、より迅速なイノベーション、より安価な失敗、より効果的な製品検証が可能になります。

進化:製造補助具

AMの主要な高価値アプリケーションは、治具、固定具、その他の製造補助具の作成です。これらは、機械加工、検査、または組み立てのために部品を所定の位置に保持するために、組立ラインで使用されるカスタムツールです。

従来、これらのツールを作成するには時間と費用がかかりました。AMを使用すると、工場はカスタムの軽量で人間工学に基づいた固定具をオンデマンドでプリントでき、既存の製造プロセスの効率と精度を直接向上させることができます。

目標:直接デジタル製造(DDM)

現在、多くの分野で現実となっている究極の目標は、直接デジタル製造(DDM)です。これには、AMを使用して製品に組み込まれる最終的なエンドユース部品を生産することが含まれます。

DDMは、少量生産、高度にカスタマイズされた部品、または複雑な設計が大幅な性能上の利点を提供するコンポーネントに最も価値があります。

主要な産業用途とその推進要因

異なる産業は、非常に異なる主要な問題を解決するためにAMを活用しています。この技術の柔軟性が最大の強みです。

航空宇宙:軽量化の追求

航空宇宙産業では、焼結のような金属AMプロセスを使用して、一つの主要な目標である軽量化を達成しています。航空機では、1キログラムの軽量化が、車両の寿命にわたる大幅な燃料節約と積載能力の増加につながります。

AMにより、エンジニアは強度を維持しながら不要な質量を除去する複雑な内部格子構造を持つ部品を設計できます。また、部品統合も可能になり、20種類の異なるコンポーネントのアセンブリを、単一の、より軽く、より信頼性の高い部品として再設計およびプリントすることができます。

ヘルスケア:パーソナライゼーションの需要

医療において、「ワンサイズ・フィット・オール」が最適であることはめったにありません。AMは、特に外科用インプラントやガイドにおいて、前例のない規模でのマスカスタマイゼーションを可能にします。

医師は患者のCTスキャンを使用して、その患者固有の解剖学的構造に完全に一致する膝関節インプラント、頭蓋骨プレート、または歯科用クラウンを設計およびプリントできます。これにより、患者の転帰が改善され、手術時間が短縮され、合併症が最小限に抑えられます。

自動車:俊敏性と性能

自動車産業では、製品ライフサイクル全体でAMを使用しています。新しい車両設計やコンポーネントのプロトタイピングに広く使用されています。

高性能車や高級車の場合、AMは、気流を改善したり重量を削減したりする複雑な形状を持つ少量生産のエンドユース部品の製造に使用されます。また、車両組立ラインをより俊敏で効率的にするカスタム治具や固定具の作成にも不可欠です。

トレードオフの理解

積層造形は強力なツールですが、従来の製造方法の万能な代替品ではありません。その限界を理解することが、効果的に使用するための鍵です。

規模と速度の課題

数千個の単純で同一の部品を生産する場合、射出成形やCNC加工のような従来の製造方法は、部品あたりのコストが依然として大幅に安く、速度も速いです。AMは、大量生産における純粋な量と速度では競争が困難です。

材料特性と後処理

AM材料の範囲は拡大していますが、従来の製造で利用できる金属やプラスチックの膨大なライブラリに比べると、依然として限られています。

さらに、多くの積層造形部品、特に金属部品は、最終的な望ましい特性と公差を達成するために、熱処理、表面研磨、機械加工などの後処理工程を必要とします。これらの工程は、プロセスに時間とコストを追加します。

部品あたりのコスト方程式

AMのビジネスケースは、単純な部品にとって最も安価な選択肢であることに基づくことはめったにありません。その価値は、他の方法では達成できない性能向上から導き出される必要があります。

これには、軽量部品による燃費の向上、カスタムインプラントによる患者の転帰の改善、ラピッドプロトタイピングによる製品開発の加速などの利点が含まれます。

目標に合った適切な選択

積層造形を効果的に適用するには、技術の強みを特定の産業目標と一致させる必要があります。

- 設計の反復と市場投入までの速度が主な焦点である場合:AMをラピッドプロトタイピングに使用して、形状、適合性、機能を迅速に検証します。

- 性能最適化が主な焦点である場合:AMを使用して、特に航空宇宙や高性能分野で、従来の製造方法では不可能な軽量化または統合された部品を作成します。

- マスカスタマイゼーションが主な焦点である場合:AMを患者固有の医療機器や、パーソナライゼーションが主要な価値推進要因となる少量生産のカスタム製品に活用します。

- 大量生産、低コスト生産が主な焦点である場合:単純で標準化された部品には、従来の製造方法が最も経済的な選択肢です。

最終的に、積層造形は戦略的な能力であり、適切な問題に適用された場合、エンジニアリングと生産における可能性を再定義します。

要約表:

| 用途 | 産業 | 主要な推進要因 |

|---|---|---|

| 軽量コンポーネント | 航空宇宙 | 軽量化と燃費効率 |

| 患者固有のインプラント | ヘルスケア | マスカスタマイゼーションと転帰の改善 |

| ラピッドプロトタイピングと治具 | 自動車 | 市場投入までの速度と組立効率 |

| 直接デジタル製造(DDM) | 複数 | 少量、高複雑度生産 |

積層造形をワークフローに統合する準備はできていますか? KINTEKは、材料試験から品質管理まで、高度な製造プロセスに必要なラボ機器と消耗品を提供することに特化しています。航空宇宙、医療、自動車のいずれの分野でも、当社のソリューションは精度と効率の達成を支援します。今すぐ専門家にお問い合わせください。お客様の革新的なプロジェクトをどのようにサポートできるかご相談ください!

ビジュアルガイド