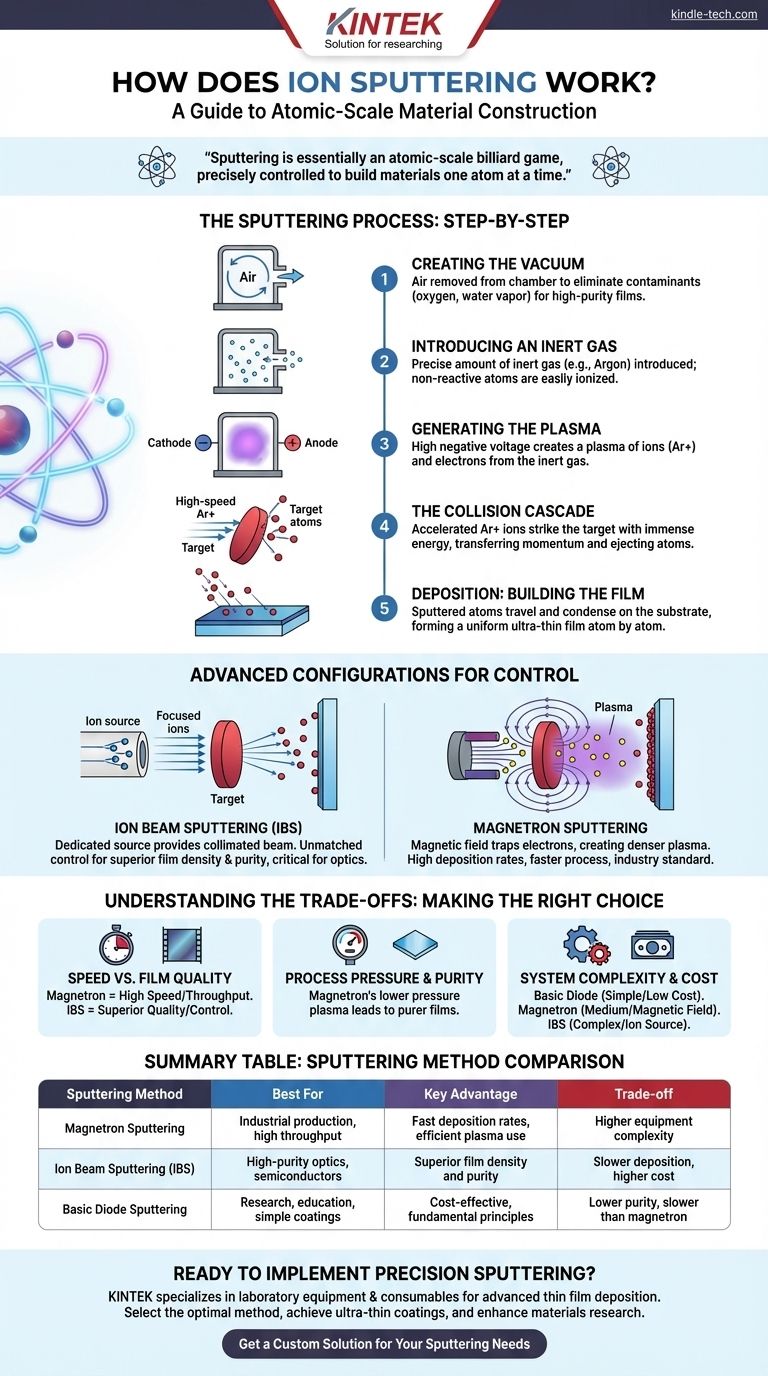

その核となる部分において、イオン・スパッタリングは、高エネルギーイオンを使用してターゲットとして知られるソース材料から原子を叩き出す物理気相成長(PVD)技術です。これらの叩き出された原子は真空を通過し、基板上に堆積して、超薄型で非常に均一な膜を形成します。これは本質的に原子スケールのビリヤードゲームであり、原子を一つずつ構築するために精密に制御されます。

スパッタリングは単に原子を移動させる方法ではなく、高度に制御可能なエンジニアリングプロセスです。真空内でプラズマとイオンビームを操作することで、高密度や高純度といった、他の方法では達成不可能な特定の望ましい特性を持つ薄膜を構築する能力を得ることができます。

基本的なスパッタリングプロセス:段階的な内訳

スパッタリングがどのように機能するかを理解するには、基本的な構成における成膜チャンバー内のイベントのシーケンスを視覚化するのが最善です。

1. 環境の作成:真空

まず、ターゲット(ソース材料)と基板(コーティングされる表面)の両方を高真空チャンバー内に配置します。酸素や水蒸気などの汚染物質を除去するためにすべての空気が排出されます。これらの汚染物質は、スパッタリングされた材料と反応し、膜の純度を損なう可能性があります。

2. 不活性ガスの導入

真空が確立されたら、少量の、精密に制御された不活性ガス、最も一般的にはアルゴン(Ar)が導入されます。このガスは、非反応性であり、その原子が容易にイオン化されるため選択されます。

3. プラズマの生成

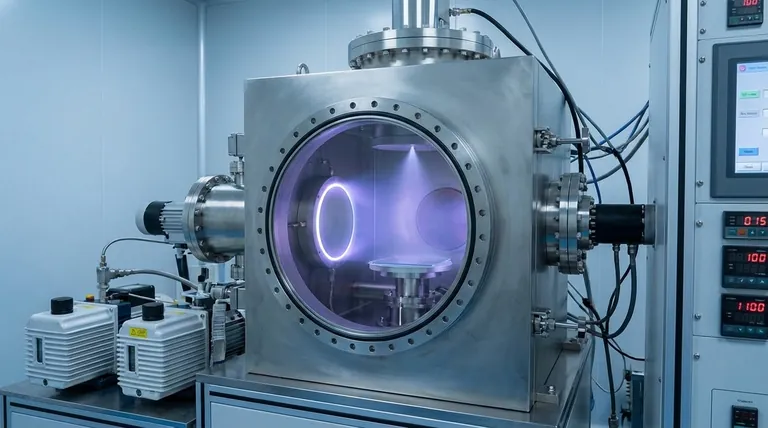

ターゲットに高い負電圧が印加され、ターゲットは陰極となります。この強い電場がターゲットから自由電子を引き出します。これらの電子は中性アルゴン原子と衝突し、アルゴンから電子を叩き出して正に帯電したアルゴンイオン(Ar+)を生成します。このプロセスが繰り返され、イオンと電子の自己持続的な雲、すなわちプラズマが生成され、しばしば特徴的な輝きを放ちます。

4. 衝突カスケード

新しく形成された正に帯電したアルゴンイオンは、電場によって負に帯電したターゲットに向かって強く加速されます。それらは巨大な運動エネルギーでターゲット表面に衝突します。

この高エネルギー衝突は、ターゲット材料内で衝突カスケードを開始します。イオンはその運動量をターゲット原子に伝え、ターゲット原子はビリヤードゲームのブレイクショットのように他の原子に衝突します。

5. 成膜:膜の構築

表面近くの一部のターゲット原子は、このカスケードから十分なエネルギーを得て、ターゲットから放出、すなわち「スパッタリング」されます。これらのスパッタリングされた原子は、低圧環境を直線的に移動し、基板に衝突します。

到着すると、それらはより冷たい基板上で凝縮し、原子ごとに薄膜を徐々に構築します。

制御のための高度なスパッタリング構成

基本的なプロセスは効果的ですが、効率、品質、速度を向上させるためにいくつかの高度な構成が開発されています。

イオンビームスパッタリング(IBS)

イオンビームスパッタリングでは、プラズマ生成がターゲットから物理的に分離されています。専用のイオン源が、高度に集束された単一エネルギーイオンの平行ビームを生成します。このビームはターゲットに直接向けられます。

この分離により、イオンエネルギーと入射角を比類なく制御でき、高性能光学部品や電子機器に不可欠な、優れた密度と純度を持つ膜が得られます。

マグネトロンスパッタリング

マグネトロンスパッタリングは、最も一般的な工業的方法です。ターゲット表面近くに強力な磁場を追加します。この磁場はプラズマからの自由電子を閉じ込め、ターゲットの近くでらせん状の経路を移動させます。

この閉じ込めにより、電子がアルゴン原子と衝突してイオン化する確率が劇的に増加します。その結果、はるかに高密度のプラズマと著しく高いスパッタリング速度が得られ、プロセスをより速く、より低い圧力で実行できるようになります。

トレードオフの理解

スパッタリング方法を選択するには、競合する優先順位のバランスを取る必要があります。単一の「最良」の技術はなく、最適な選択は目標に完全に依存します。

速度 vs. 膜品質

マグネトロンスパッタリングは他の方法よりも著しく高速であり、スループットが重要な工業規模の生産に最適です。

対照的に、イオンビームスパッタリングははるかに遅いですが、膜特性を比類なく制御できます。結果として得られる膜は非常に高密度で高純度ですが、この品質は時間と装置の複雑さを犠牲にして得られます。

プロセス圧力と純度

マグネトロンスパッタリングの主な利点は、より低い圧力でプラズマを維持できることです。圧力が低いということは、チャンバー内の不活性ガス原子が少なくなり、それらが成長中の膜に不純物として埋め込まれる可能性が減少します。これにより、基本的なダイオードスパッタリングと比較して、より純粋な膜が得られます。

システムの複雑さとコスト

制御と効率が向上するにつれて、装置の複雑さとコストも増加します。基本的なダイオードスパッタリングシステムは比較的単純ですが、マグネトロンシステムには強力な磁石が必要であり、IBSシステムには別個の洗練されたイオン源が必要です。

目標に合った適切な選択

アプリケーションの要件によって、最も適切なスパッタリング方法が決まります。

- 迅速な生産と高いスループットが主な焦点である場合:マグネトロンスパッタリングは業界標準であり、幅広いアプリケーションで優れた成膜速度と高品質の膜を提供します。

- 要求の厳しいアプリケーション(例:光学コーティング、半導体)向けに最高純度で最も密度の高い膜を作成することが主な焦点である場合:イオンビームスパッタリング(IBS)は、成膜速度が遅いにもかかわらず、必要な究極のレベルの制御を提供します。

- 教育、基礎研究、または予算内で単純なコーティングが主な焦点である場合:基本的なDCまたはRFダイオードスパッタリングシステムは、コア原理を理解するための十分かつ費用対効果の高い出発点です。

これらの原理を理解することで、特定のエンジニアリング課題に最適な原子レベルの構築ツールを選択できます。

要約表:

| スパッタリング方法 | 最適用途 | 主な利点 | トレードオフ |

|---|---|---|---|

| マグネトロンスパッタリング | 工業生産、高スループット | 高速成膜速度、効率的なプラズマ利用 | 装置の複雑さが増す |

| イオンビームスパッタリング(IBS) | 高純度光学部品、半導体 | 優れた膜密度と純度 | 成膜速度が遅い、高コスト |

| 基本的なダイオードスパッタリング | 研究、教育、単純なコーティング | 費用対効果が高い、基本原理 | 純度が低い、マグネトロンより遅い |

研究室で精密スパッタリングを導入する準備はできていますか?

KINTEKは、先端薄膜成膜用の実験装置と消耗品を専門としています。次世代半導体、光学コーティング、または電子部品を開発している場合でも、当社のスパッタリングソリューションは、お客様の研究が求める精度と制御を提供します。

当社がお手伝いできること:

- 特定のアプリケーションに最適なスパッタリング方法の選択

- 卓越した純度で超薄型、均一なコーティングの実現

- 信頼性の高い高性能装置による材料研究の強化

当社のスパッタリングシステムがお客様の実験室の能力をどのように向上させることができるかについて、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート