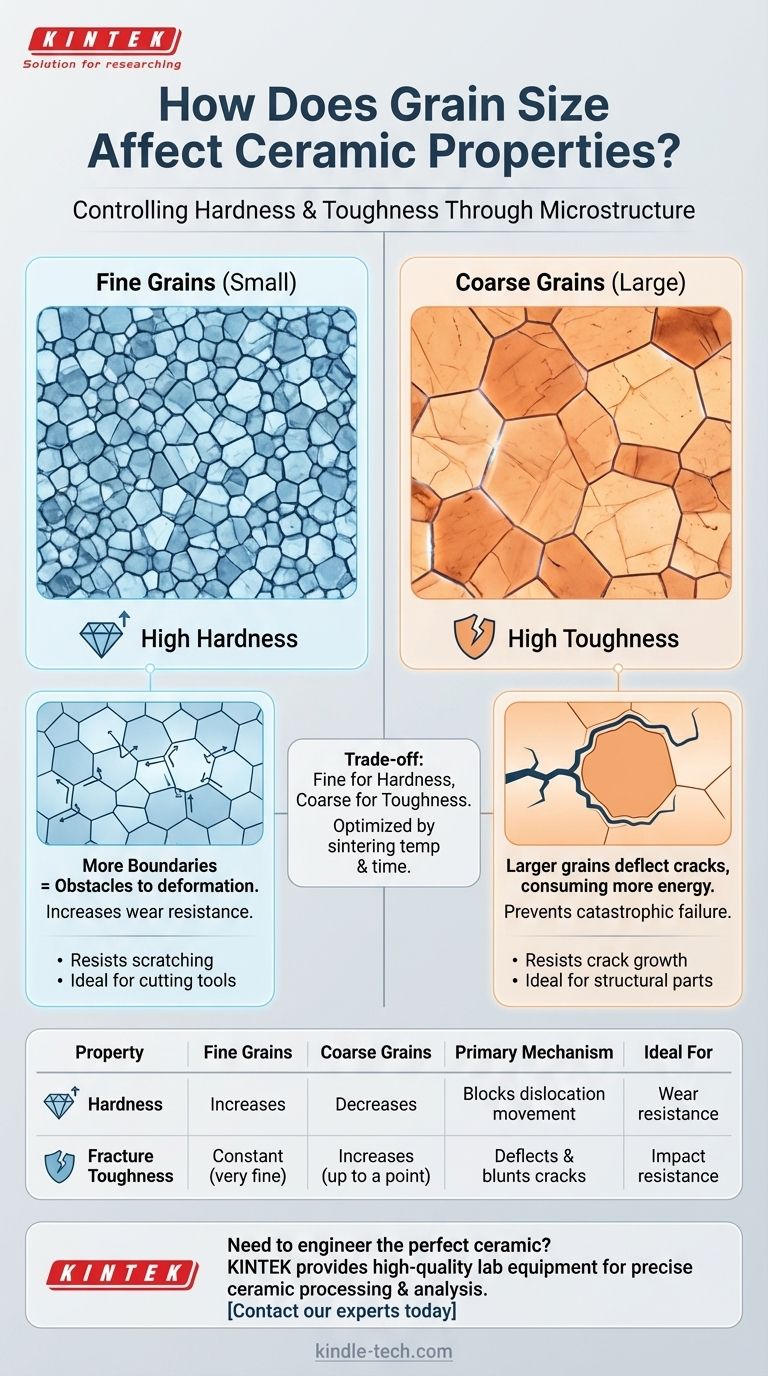

セラミックス工学において、粒径は機械的特性を制御するための主要な手段です。簡単に言えば、セラミックスの粒径を小さくすると、一般的に硬度が増加し、引っかき傷や摩耗に対する耐性が向上します。逆に、粒径を大きくすると、ある程度までは破壊靭性が向上し、亀裂の伝播に抵抗する能力が高まります。

中心となる原理は、個々の結晶粒間の界面である粒界が障害物として機能することです。これらの粒界の密度が高い(微細粒材料に見られる)ほど、変形が妨げられ、硬度が増加します。一方、より大きな粒子の周りを亀裂が進む経路は、より多くのエネルギーを散逸させ、破壊靭性を高めることができます。

硬度における粒界の役割

粒径と硬度の関係は、材料科学における最も基本的な概念の一つです。それはすべて、材料の内部微細構造に帰着します。

粒と粒界とは?

セラミックス材料は、単一の均一なブロックではありません。それは多結晶固体であり、多くの小さな個々の結晶である粒で構成されています。

これらの個々の粒が出会う場所で、それらは粒界として知られる界面を形成します。これらの粒界は原子の不整合領域であり、材料全体の挙動にとって重要です。

粒界が硬度を生み出す仕組み

硬度は、引っかき傷や圧痕などの局所的な塑性変形に対する材料の抵抗の尺度です。結晶材料では、この変形は転位移動と呼ばれるプロセスを通じて発生します。

粒界は、この移動に対する効果的な障壁として機能します。転位がある粒から別の粒に移動するには、その方向を変える必要があり、これにはかなりのエネルギーが必要です。

微細粒の影響

より小さく、またはより微細な粒を持つ材料は、同じ体積内により高い密度の粒界を持ちます。

材料により多くの障壁が詰め込まれているため、転位移動は厳しく制限されます。これにより、材料は変形に対してはるかに抵抗力が強くなり、結果として高い硬度が得られます。これが、粒径の増加とともに硬度が減少すると観察される理由です。

破壊靭性のパラドックスを解き明かす

微細粒は硬度には良いですが、亀裂に抵抗する能力である破壊靭性への影響はより複雑で、直感に反するように見えることがあります。

靭性と硬度

破壊靭性は、表面の圧痕に抵抗することではありません。一度始まった亀裂が成長するのを止めることです。これを支配するメカニズムは、硬度を制御するメカニズムとは異なります。

粒界での亀裂の偏向

亀裂が粒界に遭遇すると、偏向したり、鈍化したり、経路を変更したりすることがあります。このプロセスは破壊エネルギーを消費し、亀裂の伝播を遅らせます。

粗粒セラミックスでは、亀裂は粒の周りを迂回するために、より大きく、より曲がりくねった偏向を強いられることがあります。この方向の大きな変化は、微細粒材料で起こる多くの小さな偏向よりも多くのエネルギーを散逸させることができます。

挙動の解釈

これは、非常に微細な粒子のセラミックスでは破壊靭性が一定であり、その後粒径とともに増加し始める理由を説明しています。粒が亀裂経路を効果的に変更できるほど大きくなると、材料の破壊エネルギー吸収能力が向上し、靭性が高まります。

トレードオフの理解

特定の用途に合わせてセラミックスを最適化するには、これらの相反する特性のバランスを取る必要があります。すべての基準に完璧な単一の粒径はめったにありません。

硬度と靭性のジレンマ

中核となるトレードオフは明らかです。硬度と耐摩耗性を最大化する微細粒構造は、最高の破壊靭性を提供するとは限りません。

エンジニアは、コンポーネントの存続にとってどちらの特性がより重要であるかを決定する必要があります。切削工具は硬度を優先するかもしれませんが、構造部品は壊滅的な故障を防ぐために最大の靭性を必要とするかもしれません。

加工の役割

粒径は偶然に決まるものではないことを覚えておくことが重要です。それはセラミックスの加工条件、主に焼結温度と時間の直接の結果です。

より高い焼結温度またはより長い保持時間は、粒が成長することを可能にし、より粗い微細構造につながります。このプロセスを慎重に制御することが、材料科学者が最終部品に望ましい特性を組み込む方法です。

用途に合った適切な選択をする

最適な粒径を選択することは、単一の「最良の」値を見つけることではなく、材料の微細構造をその意図された機能に合わせることです。

- 耐摩耗性と表面硬度を最優先する場合:微細粒構造を目指してください。粒界の密度が高いため、塑性変形や引っかき傷に効果的に抵抗します。

- 破壊靭性と壊滅的な故障の防止を最優先する場合:粗粒セラミックスを検討してください。粒が大きいほど亀裂の偏向を促進し、亀裂が伝播するために必要なエネルギーを増加させることができます。

最終的に、粒径を制御することが、特定の運用要求に完全に適合するセラミックスを設計するための鍵となります。

要約表:

| 特性 | 微細粒(小) | 粗粒(大) |

|---|---|---|

| 硬度 | 増加 | 減少 |

| 破壊靭性 | 一定(非常に微細な場合) | 増加(ある程度まで) |

| 主なメカニズム | 粒界が転位移動を阻害 | より大きな粒が亀裂を偏向させ、鈍化させる |

| 理想的な用途 | 耐摩耗性、切削工具 | 構造部品、耐衝撃性 |

特定の要件に最適なセラミックスを設計する必要がありますか?

KINTEKでは、精密なセラミックス加工と分析に必要な高品質の実験装置と消耗品を提供することに特化しています。特定の粒径を達成するためにサンプルを焼結する場合でも、機械的特性をテストする場合でも、当社のソリューションは、お客様の用途に合わせて硬度と靭性を最適化するのに役立ちます。

今すぐ当社の専門家にご連絡ください。お客様の研究所の材料科学のニーズをどのようにサポートし、優れたセラミックス部品の開発を支援できるかについてご相談ください。

ビジュアルガイド

関連製品

- カスタムPTFEテフロン部品、熱水合成反応器用ポリテトラフルオロエチレンカーボン紙およびカーボンクロスナノ成長メーカー

- PTFEボールバルブシート用カスタムPTFEテフロン部品メーカー

- エンジニアリング先進ファインセラミックス用高温アルミナ(Al2O3)炉心管

- 蒸着用高純度純黒鉛るつぼ

- 非標準絶縁体のカスタマイズのためのカスタムPTFEテフロン部品メーカー

よくある質問

- セラミックパウダーは何に使われるのか?あなたの業界向け高性能材料の可能性を解き放つ

- アルミナセラミックディスクはサンプルサポートとしてなぜ使用されるのですか?陰極ケージ堆積効率の最適化

- 非常に高い温度に耐えられる材料は何ですか?耐火金属、セラミックス、炭素複合材料

- セラミック焼結の利点は何ですか?高密度で高性能なセラミック部品を実現する

- セラミックスとは何か、その用途は?陶芸から宇宙船まで、素材の可能性を解き放つ

- セラミックスを焼結する目的は何ですか?粉末を耐久性のある高性能部品に変える

- ジルコニアセラミックスの用途とは?極限環境向け高性能ソリューションの解禁

- 実験室で炭化ケイ素を調製するにはどうすればよいですか?高温合成法をマスターする