炭化ケイ素の加工は、その核心において、SiC粉末を生成するための高温化学反応から始まります。主な工業的方法は、アチソン法、低温炭素熱還元法、およびケイ素と炭素の直接反応の3つです。各方法は異なる温度範囲で動作し、最終材料の望ましい純度と結晶構造に基づいて選択されます。

炭化ケイ素の加工に使用される方法は、単なる製造工程ではなく、戦略的な選択です。それは、研磨材用のより硬いアルファSiCを製造するか、高度な電子機器に必要な高純度ベータSiCを製造するかを直接決定し、材料の最終的なコストと性能を左右します。

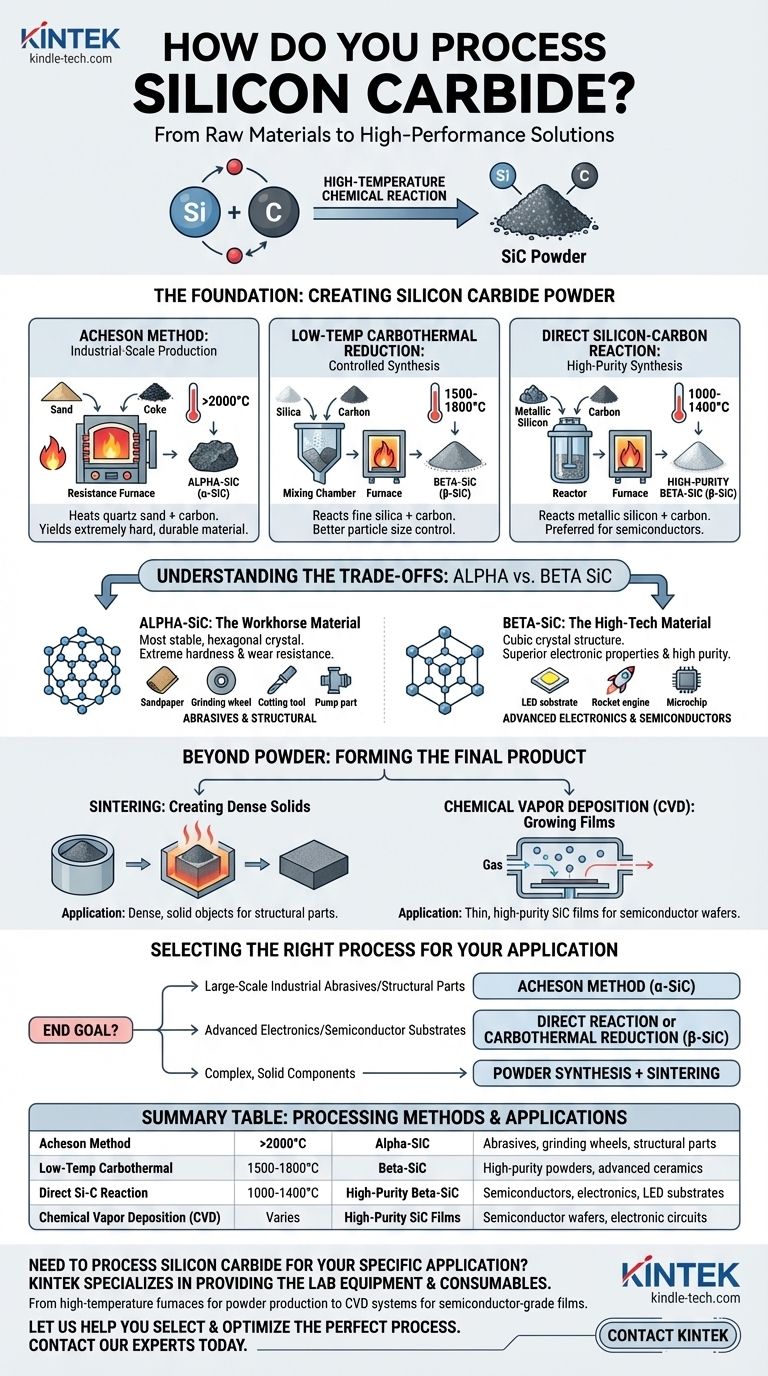

基礎:炭化ケイ素粉末の生成

加工の最初の最も重要な段階は、生の炭化ケイ素粉末を合成することです。ここで選択される方法が、材料の基本的な特性を決定します。

アチソン法:工業規模生産

これは、大量生産のための最も古く、最も一般的な方法です。高純度石英砂と炭素(通常は石油コークスから)の混合物を、大型の抵抗炉で2000°Cを超える温度に加熱します。

このプロセスでは主にアルファ炭化ケイ素(α-SiC)が生成されます。これは、工業用途に理想的な非常に硬く耐久性のある材料です。

低温炭素熱還元法:制御された合成

この方法は、微細なシリカ粉末と炭素粉末を、通常1500°Cから1800°Cの低温範囲で反応させます。

その結果、ベータ炭化ケイ素(β-SiC)粉末が生成されます。このアプローチは、アチソン法と比較して、最終的な粒径と特性をより良く制御できます。

ケイ素-炭素直接反応:高純度合成

最高の純度が要求される用途では、金属ケイ素粉末が炭素粉末と直接反応させられます。この反応は、1000°Cから1400°Cのさらに低い温度で起こります。

このプロセスは、半導体産業に不可欠な高純度β-SiC粉末を生成するための好ましいルートです。

トレードオフの理解:アルファSiCとベータSiC

加工方法の違いは、炭化ケイ素の異なる結晶構造、つまり「多形」を生成するため、非常に重要です。最も重要なのはアルファ(α)とベータ(β)の2つです。

結晶構造の重要性

アルファSiCは最も安定した一般的な多形で、六方晶構造を特徴とします。非常に硬く、非常に高い温度で形成されます。

ベータSiCは立方晶構造を持ち、より低い温度で形成されます。依然として非常に硬いですが、その主な利点は、優れた電子特性と、非常に高い純度で合成できる能力にあります。

アルファSiC:主力材料

主にアチソン法で製造されるα-SiCは、その機械的特性が評価されています。その極度の硬度と耐摩耗性により、研磨材および構造用途の標準となっています。

一般的な用途には、サンドペーパー、砥石、切削工具、ポンプ部品や炉の加熱要素などの耐久性のある部品が含まれます。

ベータSiC:ハイテク材料

炭素熱還元または直接反応によって合成されるβ-SiCは、その純度と半導体特性が評価されています。

その独自の電子バンドギャップにより、高出力、高周波電子デバイスに不可欠です。主な用途には、LEDの基板や、高い熱伝導率と純度が最重要視されるロケットエンジンの部品などがあります。

粉末を超えて:最終製品の成形

粉末の生成は最初のステップにすぎません。ロケットノズルや電子ウェーハなどの用途で役立つためには、この粉末を固形に固める必要があります。

焼結:緻密な固体の生成

焼結は、SiC粉末を型に圧縮し、高温に加熱して個々の粒子を結合させ、緻密な固形物にするプロセスです。

化学気相成長法(CVD):薄膜の成長

半導体用途では、CVDがよく使用されます。このプロセスは、高純度SiCの薄い結晶膜を基板上に直接成長させ、電子回路を構築するための基礎となるウェーハを作成します。

用途に合った適切なプロセスの選択

加工方法の選択は、コスト、量、および必要な材料特性のバランスを取りながら、最終目標に完全に依存します。

- 大規模な工業用研磨材または構造部品が主な焦点である場合:アチソン法は、耐久性のあるα-SiCを製造するための最も費用対効果の高い方法です。

- 高度な電子機器または半導体基板が主な焦点である場合:必要な高純度β-SiCを生成するには、直接反応または低温炭素熱還元が必要です。

- 複雑な固体部品の作成が主な焦点である場合:粉末合成は最初の段階にすぎず、最終部品を成形するには焼結のような二次プロセスが必要であることを忘れないでください。

初期合成方法と最終材料特性との関連性を理解することが、炭化ケイ素の独自の能力をうまく活用するための鍵となります。

要約表:

| 加工方法 | 温度範囲 | 主な生成物 | 主な用途 |

|---|---|---|---|

| アチソン法 | >2000°C | アルファSiC (α-SiC) | 研磨材、砥石、構造部品 |

| 低温炭素熱還元法 | 1500-1800°C | ベータSiC (β-SiC) | 高純度粉末、先進セラミックス |

| ケイ素-炭素直接反応 | 1000-1400°C | 高純度ベータSiC (β-SiC) | 半導体、電子機器、LED基板 |

| 化学気相成長法 (CVD) | 様々 | 高純度SiC薄膜 | 半導体ウェーハ、電子回路 |

特定の用途向けに炭化ケイ素を加工する必要がありますか?

高度な半導体、高性能研磨材、または耐久性のある構造部品を開発している場合でも、適切な加工方法は、材料の望ましい特性を達成するために不可欠です。KINTEKは、正確な炭化ケイ素の合成と加工に必要な実験装置と消耗品を提供することに特化しています。粉末製造用の高温炉から、半導体グレードの薄膜用のCVDシステムまで。

お客様のニーズに最適なプロセスを選択し、最適化するお手伝いをいたします。今すぐ専門家にお問い合わせください。KINTEKのソリューションが、炭化ケイ素の加工効率と最終製品の性能をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉