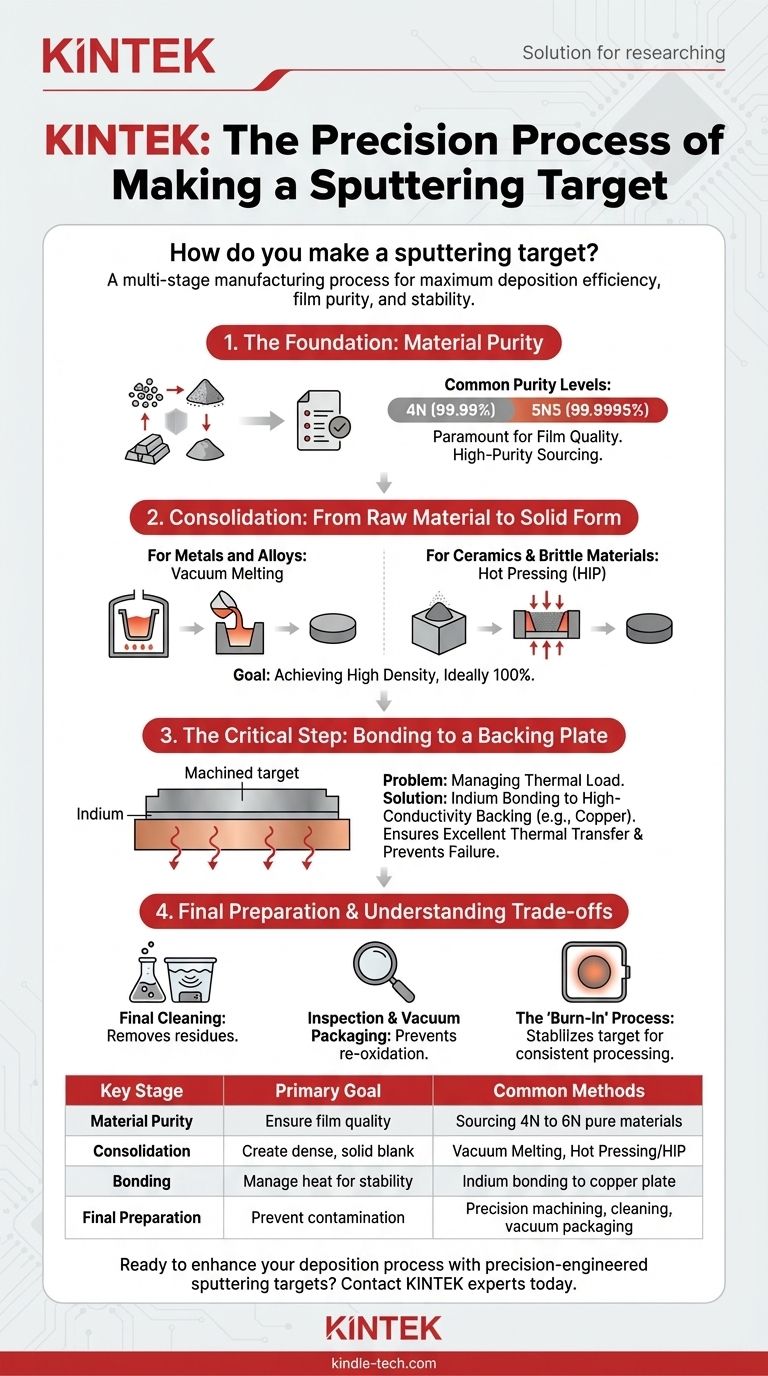

スパッタリングターゲットの製造は、単に金属の塊を成形するだけではない、精密な多段階製造プロセスです。これは、非常に純粋な原材料の調達から始まり、それらが緻密で固体な形に統合されます。この固体ブランクは厳密な仕様に機械加工され、放熱性のバッキングプレートに接合され、その後、使用前の汚染を防ぐために細心の注意を払って洗浄および梱包されます。

スパッタリングターゲットの品質は、単一の工程によってではなく、精密なプロセスの連鎖によって定義されます。原材料の純度から最終的なボンディングまで、各段階は、真空チャンバーの厳しい環境下で最大の堆積効率、膜の純度、および安定性を確保するように設計されています。

基礎:材料の純度

なぜ純度が最も重要なのか

スパッタリングプロセスは、ターゲットから基板へ原子レベルで材料を転送します。ターゲットに存在する不純物、それが異物元素であろうと酸化物であろうと、薄膜に転送される可能性があり、その電気的、光学的、または機械的特性を損なう可能性があります。

高純度材料から始めることが、譲れない最初のステップです。

一般的な純度レベル

ターゲットの純度は、「ナイン」で表されることがよくあります。たとえば、「4N」純度は99.99%純粋であることを意味し、「5N5」は99.9995%純粋であることを意味します。必要な純度レベルは、最終用途の感度によって完全に決定され、半導体や光学コーティングでは最高グレードが要求されます。

原材料から固体形態へ

金属および合金の場合:真空溶解

金属ターゲットの最も一般的な方法は、高純度原材料(インゴット、顆粒、または粉末)を真空または不活性ガス環境で溶解することです。これにより、材料が酸素やその他の大気中の汚染物質と反応するのを防ぎます。溶融した材料は、緻密で固体な「ブランク」を作成するために型に鋳造されます。

セラミックスおよび脆性材料の場合:熱間プレス

容易に溶解できないセラミックスやその他の脆性材料は、通常、高純度粉末から形成されます。粉末はグラファイトダイに充填され、同時に巨大な圧力と高温にさらされます。熱間プレスまたは熱間等方圧プレス(HIP)として知られるこのプロセスは、粉末を完全に緻密な固体形態に焼結します。

目標:高密度を達成する

方法に関係なく、主な目標は、可能な限り高い密度、理想的には材料の理論密度の100%に近いターゲットブランクを作成することです。低密度領域や空隙は、不均一なスパッタリング、パーティクル生成、およびプロセス中のアーク放電につながる可能性があります。

重要なステップ:バッキングプレートへのボンディング

問題:熱負荷の管理

スパッタリングプロセスは熱効率が低いです。イオンの衝突はターゲットに莫大な熱を発生させます。この熱が効果的に除去されないと、ターゲットが過熱し、反り、ひび割れ、または微細構造の変化を引き起こし、これらすべてが堆積プロセスを妨害します。

解決策:ボンディング

これを解決するために、機械加工されたターゲットは、通常、無酸素銅(OFC)のような高熱伝導性材料で作られたバッキングプレートに接合されます。最も一般的なボンディング方法は、薄いインジウム合金層を使用します。ターゲットとバッキングプレートは真空中で加熱され、インジウムが溶融して均一で空隙のない結合を形成し、優れた熱伝達を保証します。

なぜボンディングがターゲットの故障を防ぐのか

適切な結合は、ターゲットの寿命と性能にとって最も重要な単一の要因です。これにより、スパッタリングガン(マグネトロン)内のチャネルを流れる冷却水が、バッキングプレートを介してターゲット表面から効率的に熱を奪うことができます。

トレードオフと最終ステップの理解

モノリシックターゲット vs. ボンディングターゲット

一部の堅牢な金属材料は、ターゲットと取り付け機能が一体のブロックから機械加工された単一の部品、つまり「モノリシック」として製造できます。しかし、大部分の材料、特にセラミックスや貴金属の場合、高価な材料を節約し、優れた熱管理を確保するため、ボンディングされたアセンブリが標準です。

「バーンイン」プロセス

完全に製造されたターゲットでさえ、コンディショニングが必要です。新しいターゲットが取り付けられると、微細な表面酸化物や吸着ガスが不安定性やアーク放電を引き起こす可能性があります。参考文献で述べられているように、「バーンイン」プロセスは、低電力でターゲットを稼働させ、徐々に電力を上げていくことを含みます。これにより、初期の表面層が穏やかにスパッタリングされ、一貫した処理のためにターゲットが安定化されます。

最終洗浄と梱包

最終ステップは、機械加工やボンディングによる油分や残留物を除去するための多段階洗浄プロセスです。その後、ターゲットは品質検査を受け、再酸化を防ぐためにクリーンルームグレードのパッケージに真空密封されてお客様に届けられます。

プロセスに合った適切な選択をする

- プロセス安定性と長寿命を最優先する場合: 高密度で、適切に設計されたバッキングプレートへの空隙のないインジウム結合が文書化されたターゲットを優先してください。

- 高感度アプリケーション向けの膜純度を最優先する場合: 利用可能な最高の材料純度(例:5Nまたは6N)を指定し、メーカーが厳格な最終洗浄および真空梱包プロトコルを使用していることを確認してください。

- アーク放電、ひび割れ、または不均一なレートなどの問題が発生している場合: ターゲットの結合の完全性と密度を調査し、すべての新しいターゲットに対して適切なバーンイン手順が守られていることを確認してください。

最終的に、スパッタリングターゲットがどのように作られているかを理解することで、適切なコンポーネントを選択し、堆積プロセスを正確にトラブルシューティングできるようになります。

要約表:

| 主要な製造段階 | 主な目標 | 一般的な方法 |

|---|---|---|

| 材料の純度 | 不純物を最小限に抑え、膜の品質を確保する | 4N (99.99%) から 6N (99.9999%) の高純度材料の調達 |

| 統合 | 緻密な固体ブランクを作成する | 真空溶解(金属)、熱間プレス/HIP(セラミックス) |

| ボンディング | プロセス安定性と寿命のための熱管理 | 銅バッキングプレートへのインジウムボンディング |

| 最終準備 | 汚染を防ぎ、性能を確保する | 精密機械加工、細心の洗浄、真空梱包 |

精密設計されたスパッタリングターゲットで堆積プロセスを強化する準備はできていますか?

KINTEKでは、半導体、光学、研究など、お客様の特定のアプリケーションに合わせて調整されたスパッタリングターゲットを含む、高純度ラボ機器および消耗品の製造を専門としています。当社のターゲットは、最高の密度、優れたボンディング、一貫した性能のために設計されており、膜の純度とプロセスの安定性を保証します。

今すぐ専門家にお問い合わせください。お客様の要件について話し合い、当社のターゲットがラボの効率と結果をどのように改善できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー

- 中空洗浄バスケットおよびラックキャリア用カスタムPTFEテフロン部品メーカー

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器