本質的に、プレス鍛造とハンマー鍛造の違いは、力がいかにワークピースに加えられるかにあります。ハンマー鍛造は、鍛冶屋のハンマーのように、一連の高速で高速度の衝撃を与えます。対照的に、プレス鍛造は、金属を形に押し込むために、遅く、連続的で、制御された圧力を加えます。

どちらの方法も塑性変形によって金属を成形しますが、その選択は重要なエンジニアリング上の決定です。ハンマー鍛造は高速衝撃によって定義され、より単純な形状や表面の仕上げに理想的ですが、プレス鍛造は遅く浸透する圧力を使用するため、均一な内部品質が要求される大型で複雑な部品には優れています。

変形のメカニズム:絞り込み 対 衝撃

力の加え方の根本的な違いが、材料の結晶構造、最終部品の複雑さ、コストに至るまで、プロセスの他のすべての側面を決定します。

ハンマー鍛造:衝撃の力

ハンマー鍛造は、ダイ(金型)がワークピースに高速で衝突するのを利用します。これにより、非常に短い時間で莫大な運動エネルギーが伝達されます。

ハンマーダイと熱間金属との接触時間は極めて短く、ミリ秒単位で測定されます。これにより、ワークピースからダイへの熱伝達が最小限に抑えられ、部品のコアがより長く高温に保たれます。

しかし、衝撃によるエネルギーはワークピースの表面に集中する傾向があります。これは、材料の断面全体で均一性の低い変形につながる可能性があります。

プレス鍛造:圧力の制御

プレス鍛造は、機械式または油圧式のプレスを使用して、制御された絞り込みのプロセスです。プレスラムははるかに遅い一定速度で移動し、ストローク全体で圧力をかけ続けます。

この長い接触時間により、力が材料の奥深くまで浸透します。ゆっくりとした適用により、変形がワークピースの表面からコアの芯まで一貫していることが保証されます。

この方法は、最終的な形状と材料の内部の結晶の流れに対して優れた制御を提供します。

材料特性と幾何形状への影響

「絞り込み 対 衝撃」の区別は、最終的な鍛造部品の品質、形状、精度に直接影響します。

結晶構造と内部品質

ハンマー鍛造は、部品の表面およびその近くの結晶構造を微細化するのに効果的です。高速の衝撃が粗い結晶を破壊し、表面硬度と疲労耐性を向上させます。

プレス鍛造は、部品全体の体積にわたってはるかに均一で微細な結晶組織を作り出します。この深く一貫した変形は、内部の空隙を排除し、予測可能な機械的特性を保証するため、タービンディスクや航空宇宙構造部品などの高性能で応力のかかる部品にとって極めて重要です。

達成可能な部品の複雑さとサイズ

ハンマー鍛造は通常、手工具、クランクシャフト、コネクティングロッドなど、比較的単純な形状を持つ小型から中型の部品に使用されます。

プレス鍛造は、非常に大型で幾何学的に複雑な部品の製造に優れています。遅く制御された圧力により、金属が複雑なダイキャビティにより完全に流れ込み、ハンマーでは成形不可能なコンポーネントの作成が可能になります。

寸法精度と公差

プレス鍛造は、優れた寸法精度と、より厳しい公差を維持する能力を提供します。プレスによる制御された力と速度は、非常に再現性の高いプロセスをもたらします。

ハンマー鍛造は、オペレーターのスキルと各打撃のエネルギーに大きく依存し、これらは変動する可能性があります。これにより、最終部品の寸法変動が大きくなり、多くの場合、より広範な二次加工が必要になります。

実際的なトレードオフの理解

プロセスの選択は、材料科学だけでなく、経済性、生産量、運用上の制約に基づいた決定でもあります。

生産速度 対 サイクルタイム

ハンマー鍛造は非常に高い打撃速度を持ち、プロセス自体が非常に高速です。単純な部品の場合、これはより高い全体生産率につながる可能性があります。

プレス鍛造は、ラムの遅い動きのため、部品あたりのサイクルタイムが長くなります。ただし、最新の自動プレスでも、適切なコンポーネントに対しては高いスループットを達成できます。

設備コストと投資

ハンマー鍛造設備は一般的に安価で、より単純な基礎を必要とし、初期資本投資が低くなります。

油圧式および機械式プレス、特に高トン数定格のものは、巨大で複雑な機械であり、購入、設置、保守に著しく高価です。

ダイの寿命と保守

鍛造ハンマーの激しい繰り返し衝撃は、ダイに大きな摩耗と応力を引き起こし、ダイの寿命が短くなり、工具交換コストが高くなります。

プレスの制御された絞り込みは、工具に対してはるかに優しく作用します。これにより、ダイの寿命が延び、保守が削減され、長期的には高い初期設備コストを相殺することができます。

アプリケーションに最適な選択を行う

適切な鍛造プロセスを選択するには、その方法の能力をコンポーネントの特定のエンジニアリング要件およびビジネス要件と一致させる必要があります。

- 主要な焦点が大型で安全上重要なコンポーネント(例:航空宇宙用降着装置、大型産業用シャフト)である場合: 優れた内部結晶構造、均一性、空隙のない完全性を実現するためにプレス鍛造を選択します。

- 主要な焦点が小型で単純な部品の大量生産(例:手工具、標準的な自動車部品)である場合: その速度と低い初期設備コストから、ハンマー鍛造の方が費用対効果の高い選択肢となることがよくあります。

- 主要な焦点が極端な寸法精度と複雑な幾何形状である場合: プレス鍛造は、厳しい公差を達成し、複雑なダイキャビティを充填するために必要な制御を提供し、最終的な機械加工を最小限に抑えます。

- 新しい操作の初期資本投資を最小限に抑えることが主な焦点である場合: ハンマー鍛造は、さまざまな標準鍛造部品を製造するための参入障壁が低くなります。

最終的に、適切なプロセスとは、すべてのエンジニアリング仕様を満たし、最も効果的な総コストで部品を製造するものです。

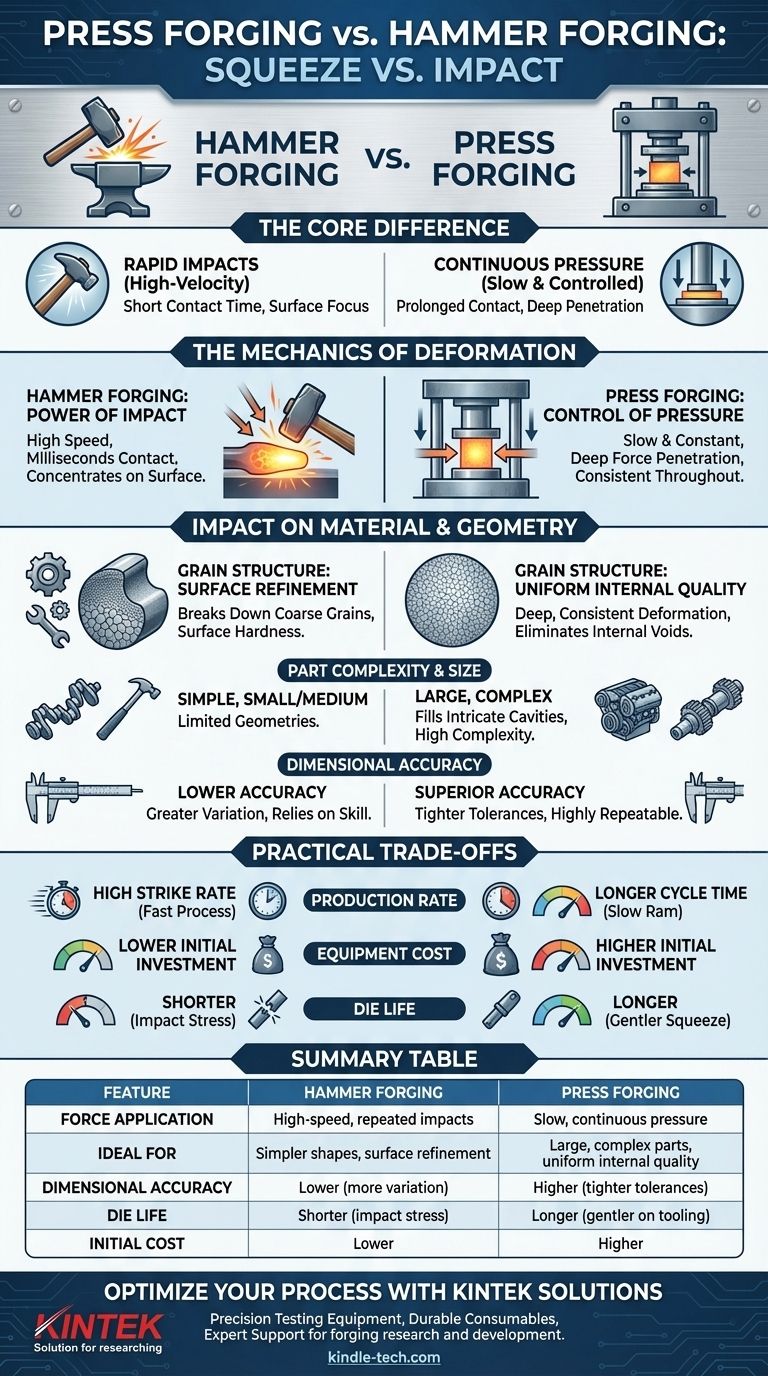

要約表:

| 特徴 | ハンマー鍛造 | プレス鍛造 |

|---|---|---|

| 力の加え方 | 高速の繰り返し衝撃 | 遅い連続圧力 |

| 理想的な用途 | 単純な形状、表面の仕上げ | 大型で複雑な部品、均一な内部品質 |

| 寸法精度 | 低い(ばらつきが大きい) | 高い(公差が厳しい) |

| ダイの寿命 | 短い(衝撃応力による) | 長い(工具に対して優しい) |

| 初期設備コスト | 低い | 高い |

KINTEKソリューションで金属成形プロセスを最適化

プレス鍛造とハンマー鍛造の選択は、部品の品質、コスト、性能の適切なバランスを達成するために極めて重要です。KINTEKでは、鍛造用途の材料試験およびプロセス開発をサポートする高度なラボ機器と消耗品の提供を専門としています。材料の挙動の研究、ダイ設計のテスト、生産パラメーターの最適化を行う場合でも、当社の信頼できるツールがデータに基づいた意思決定を支援します。

鍛造作業の強化を支援します:

- 精密試験装置: 材料特性と結晶構造を評価します。

- 耐久性のある消耗品: 高温鍛造シミュレーションで一貫した結果を保証します。

- 専門家のサポート: 研究開発または品質管理のニーズに最適なツールを選択するための専門知識を活用します。

KINTEKのソリューションがお客様の鍛造の課題をどのようにサポートし、研究室または生産環境での効率を向上させるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

- 手動熱プレス機

よくある質問

- 油圧プレス機の構造とは?そのコアシステムと力発生の仕組みについてのガイド

- LATPグリーンボディの準備において、実験室用単軸油圧プレスはどのような役割を果たしますか? 必須成形ガイド

- 機械プレスの一例は何ですか?大量生産のためのスタンピングプレスのパワーを発見する

- 硫化物系バッテリーにおける実験用油圧プレスの役割は何ですか?イオン伝導率の最大化

- LCO-LSLBO複合カソードシートの作製において、実験室用ペレットプレスや圧延機はどのように利用されますか?

- 油圧プレスは鍛造にどのように使用されますか?複雑な金属部品のための優れた制御を実現する

- 油圧プレスとは簡単に言うと何ですか?成形と破砕のための巨大な力を活用する

- 全固体電池に実験室用油圧プレスが使用されるのはなぜですか?ピークイオン輸送を実現する240 MPa